多型腔注塑模具效率翻倍的秘密:一模多出如何降低单品成本?

2025-10-14

在当今竞争激烈的制造业领域,企业都在寻求提升生产效率、降低成本的有效途径。而多型腔注塑模具作为一种先进的生产技术,正逐渐成为众多企业的制胜法宝。它所实现的“一模多出”模式,更是蕴含着让生产效率翻倍、单品成本显著降低的巨大潜力。那么,这其中的秘密究竟是什么呢?

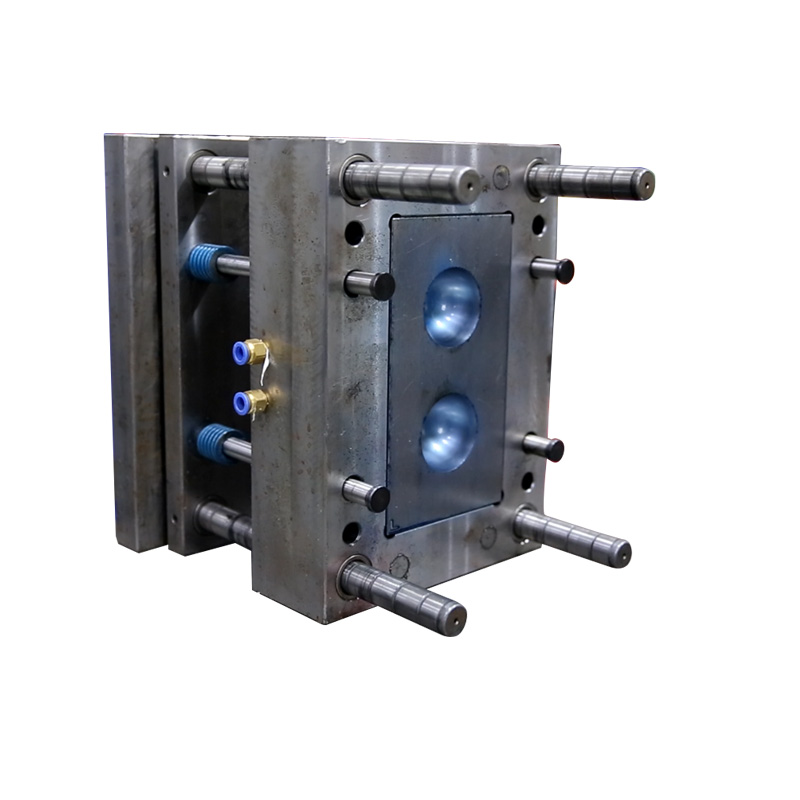

精准设计:奠定高效基础

多型腔注塑模具的核心优势在于其精心设计的结构。专业的工程师会根据产品的形状、尺寸以及生产需求,合理规划模具内的型腔布局。通过精确计算每个型腔的位置和间距,确保塑料熔体能够均匀地填充到各个型腔中,保证产品质量的一致性。这种精准的设计不仅提高了注塑过程的稳定性,还大大减少了因次品导致的材料浪费和时间损耗。例如,在一些小型零部件的生产中,采用多型腔模具可以在一次注塑循环中同时生产出多个合格产品,使得单位时间内的产量成倍增加,从而为效率的提升打下了坚实基础。

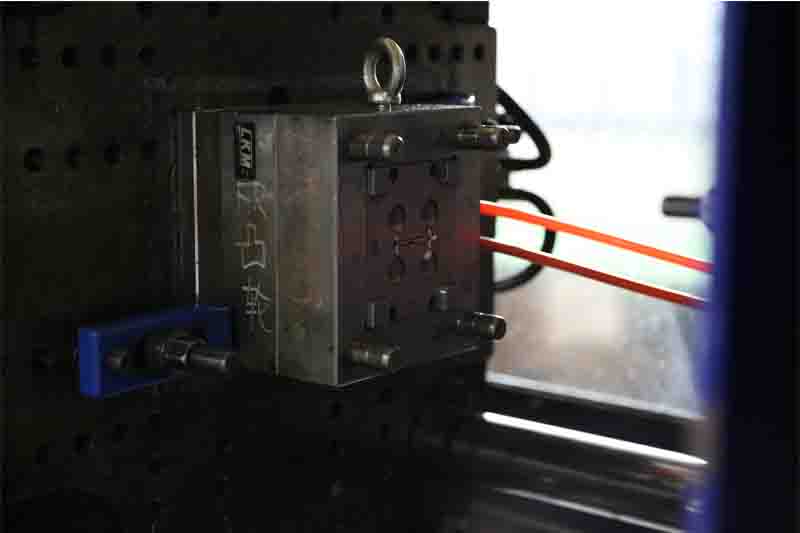

先进工艺:保障稳定运行

除了优秀的设计,先进的生产工艺也是实现多型腔注塑模具高效运作的关键。现代化的注塑设备配备了高精度的温度控制系统、压力调节装置和快速的合模机构。这些设备能够与多型腔模具完美配合,精确控制注塑过程中的各项参数,如熔体温度、注射压力、保压时间等。稳定的工艺条件确保了每个型腔中的塑料都能按照预定的方式成型,进一步提高了产品的良品率。同时,快速换模技术的广泛应用也缩短了模具更换时间,使得生产线能够更加灵活地应对不同产品的生产需求,减少了设备闲置时间,提升了整体生产效率。

材料优化:兼顾性能与成本

在多型腔注塑模具的应用中,材料的选择同样至关重要。一方面,要选用适合注塑工艺的高性能塑料原料,以保证产品的质量和性能;另一方面,也要考虑材料的成本因素。通过与供应商合作,寻找性价比更高的替代材料或改进配方,可以在不影响产品质量的前提下降低原材料成本。此外,合理的材料用量控制也是降低成本的重要环节。借助精密的计量系统和科学的注塑工艺,能够准确控制每次注塑所需的材料量,避免过多或过少的材料使用,从而降低单件产品的材料消耗。

自动化生产:释放人力潜能

随着工业自动化技术的发展,越来越多的企业将自动化设备引入到注塑生产车间。对于多型腔注塑模具而言,自动化生产线的应用可以实现从原料输送、模具安装、注塑成型到产品取出等全过程的自动化操作。机器人手臂能够快速准确地完成各项任务,不仅提高了生产效率,还减少了人为因素对产品质量的影响。而且,自动化生产还可以实现24小时不间断运行,充分利用设备的产能,进一步降低了单位产品的生产成本。同时,自动化系统的数据采集和分析功能还能为企业提供实时的生产数据,帮助管理人员及时发现问题并做出决策,优化生产过程。

质量管控:确保品质如一

在追求高效率和低成本的同时,产品质量始终是不可忽视的重要因素。多型腔注塑模具生产的关键在于保证每个型腔产出的产品都具有相同的质量和性能。为此,企业需要建立完善的质量管控体系。从原材料检验、模具调试到成品检测,每一个环节都要进行严格的监控和管理。采用先进的检测设备和技术,如三坐标测量仪、光学投影仪等,对产品的尺寸精度、外观质量进行全面检测,确保不合格产品不流入下一道工序。通过持续的质量改进措施,不断提高产品的合格率和稳定性,减少因质量问题导致的返工和报废损失,从而间接降低了生产成本。

案例见证:实实在在的效益提升

某知名电子产品制造企业在其手机外壳的生产中采用了多型腔注塑模具技术。原本使用单型腔模具时,每天只能生产几千个外壳,且人工成本较高。引入多型腔模具后,通过优化设计和工艺调整,实现了一模多出,每天的产量迅速提升至数万个。同时,由于自动化生产的介入和质量管控的加强,产品的不良率大幅降低,原材料利用率提高了近20%。综合计算下来,单个手机外壳的生产成本降低了约30%,企业的市场竞争力得到了极大提升。

综上所述,多型腔注塑模具通过精准设计、先进工艺、材料优化、自动化生产和严格的质量管控等多方面的综合优势,实现了生产效率的翻倍增长和单品成本的有效降低。对于制造业企业来说,掌握这一技术并将其应用于实际生产过程中,无疑是提升竞争力、实现可持续发展的重要战略选择。在未来的发展中,随着技术的不断进步和创新,相信多型腔注塑模具将会发挥更大的作用,为企业创造更多的价值。

Contact Us