塑料外壳注塑加工精度保障全攻略

2025-12-10

在塑料制品的生产领域,塑料外壳的注塑加工精度至关重要。无论是电子设备的塑料外壳,还是各类工业产品的塑料外壳,其精度都直接影响着产品的整体质量和性能。那么,在注塑加工过程中,究竟该如何保证塑料外壳的精度呢?这是众多注塑加工企业亟待解决的关键问题。

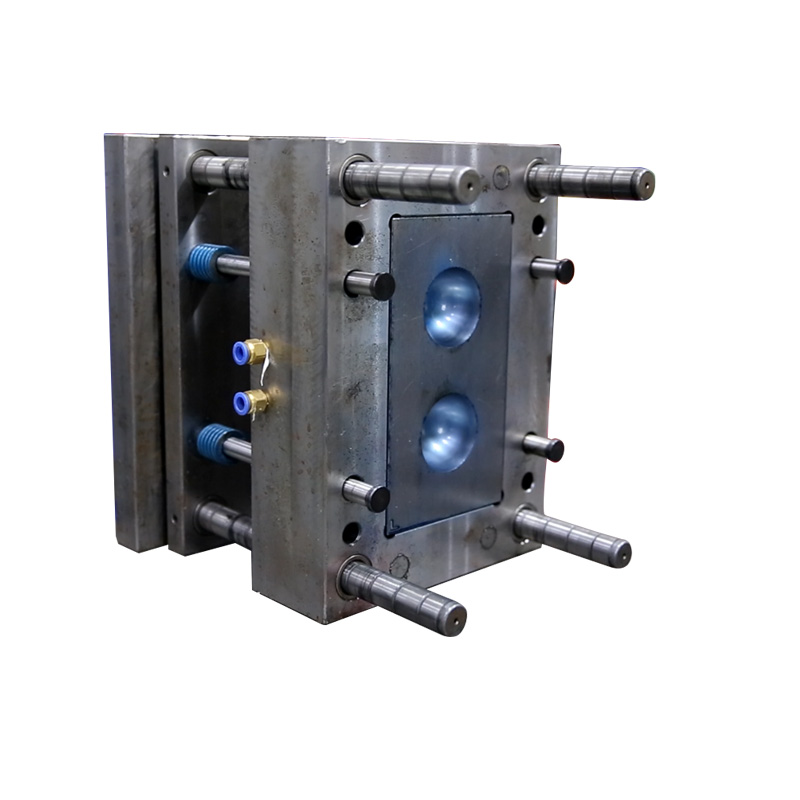

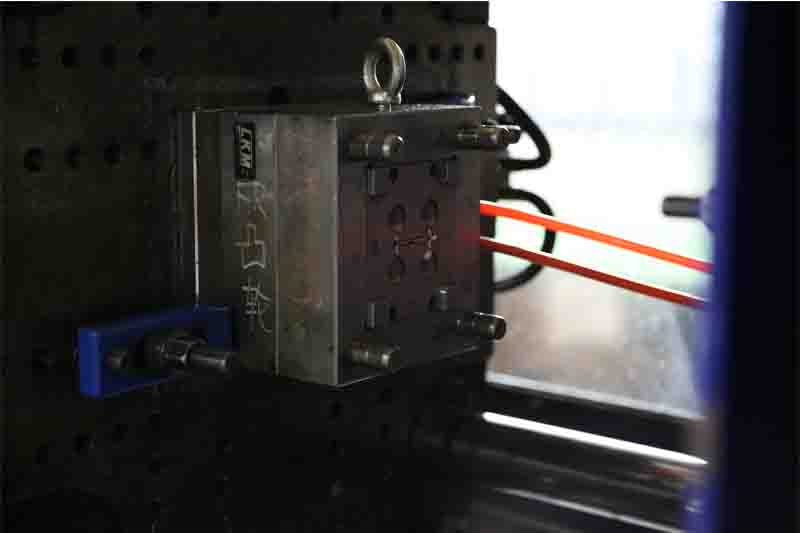

首先,模具设计与制造是保证塑料外壳精度的基础。一个精密的模具能够为塑料外壳的成型提供精准的形状和尺寸。在设计阶段,工程师需要充分考虑塑料外壳的结构特点、尺寸公差要求以及注塑材料的特性等因素。例如,对于一些复杂形状的塑料外壳,要合理设计脱模机构,避免因脱模不畅导致塑料外壳变形,从而影响精度。同时,模具的制造工艺也不容忽视。高精度的加工设备和精湛的加工工艺能够确保模具的尺寸精度和表面质量,为塑料外壳的高精度成型奠定坚实基础。只有模具本身具备足够的精度,才能在注塑加工中生产出符合要求的塑料外壳。

其次,注塑材料的选用对塑料外壳的精度有着重要影响。不同的塑料材料具有不同的流动性、收缩率等特性。在选择注塑材料时,要根据塑料外壳的具体用途和精度要求进行综合考虑。比如,对于一些对尺寸精度要求极高的塑料外壳,应选择收缩率小、稳定性好的材料。此外,材料的干燥处理也不可或缺。如果注塑材料中含有过多的水分,在注塑过程中会产生气泡、银纹等缺陷,严重影响塑料外壳的表面质量和尺寸精度。因此,严格控制注塑材料的质量,确保其在合适的状态下投入生产,是保证塑料外壳精度的重要环节。

再者,注塑工艺参数的优化是提高塑料外壳精度的核心。注塑温度、压力、速度等工艺参数的合理设置,直接关系到塑料熔体的充填情况和塑料外壳的成型质量。一般来说,较高的注塑温度可以降低塑料熔体的粘度,使其更容易充填模具型腔,但过高的温度可能导致塑料材料分解,影响塑料外壳的性能。而注塑压力和速度则要根据塑料外壳的结构和尺寸进行调整。对于薄壁塑料外壳,需要适当提高注塑压力和速度,以确保塑料熔体能够快速、均匀地充满型腔,避免出现缺料、缩水等问题。通过不断试验和调整,找到最佳的注塑工艺参数组合,能够有效提高塑料外壳的精度。

另外,注塑设备的维护与保养也是保证塑料外壳精度不可忽视的因素。定期对注塑机进行检查和维护,确保其各个部件的正常运行,能够为稳定的注塑加工提供有力保障。例如,螺杆和料筒的磨损会影响塑料熔体的塑化效果,进而影响塑料外壳的质量;合模系统的精度下降可能导致模具闭合不严,产生飞边等缺陷。因此,及时更换磨损的零部件,保持注塑设备的良好状态,对于维持塑料外壳的加工精度具有重要意义。

最后,质量检测与控制是保证塑料外壳精度的最后一道防线。在生产过程中,要建立完善的质量检测体系,对每一批次的塑料外壳进行全面、严格的检测。采用先进的测量仪器和检测方法,如三坐标测量仪、激光扫描仪等,对塑料外壳的尺寸精度、形状公差等进行精确测量。一旦发现质量问题,要及时分析原因并采取相应的改进措施。通过对生产过程的全程监控和质量反馈,不断优化生产工艺,持续提高塑料外壳的精度。

总之,要保证塑料外壳在注塑加工中的精度,需要从模具设计与制造、注塑材料选用、注塑工艺参数优化、注塑设备维护保养以及质量检测与控制等多个方面入手。只有在每个环节都严格把关,才能生产出精度高、质量好的塑料外壳,满足市场对高品质塑料制品的需求。

上一篇:

下一篇:

Contact Us