深度解析:不同注塑模具类型对生产效率的影响有多大?

2025-10-15

在当今竞争激烈的制造业环境中,提升生产效率是企业持续发展的关键所在。而作为塑料制品加工核心环节之一的注塑成型过程,其使用的模具类型直接关乎着整体的生产效能与成本控制。那么,不同注塑模具类型对生产效率的影响究竟有多大呢?本文将为您详细剖析这一问题,助您在选择合适模具时做出更明智的决策。

一、单腔模具——基础但局限明显

单腔模具是最为基础常见的一种注塑模具形式。它每次注塑循环只能生产出一个产品,就像一条单一的生产线通道。这种模具的优势在于结构简单、设计和制造相对容易,前期投入成本较低,对于小批量、多样化且订单不稳定的生产场景有一定适用性。然而,从生产效率的角度来看,它的短板也十分突出。由于每次仅能产出一件成品,当面临大规模量产需求时,其单位时间内的产量极低,无法满足高效生产的要求。例如,一家玩具厂若接到大量同款玩偶的订单,使用单腔模具进行生产,即便机器全天不间断运行,也很难在短时间内完成交付任务,这无疑会大大延长生产周期,增加时间成本。

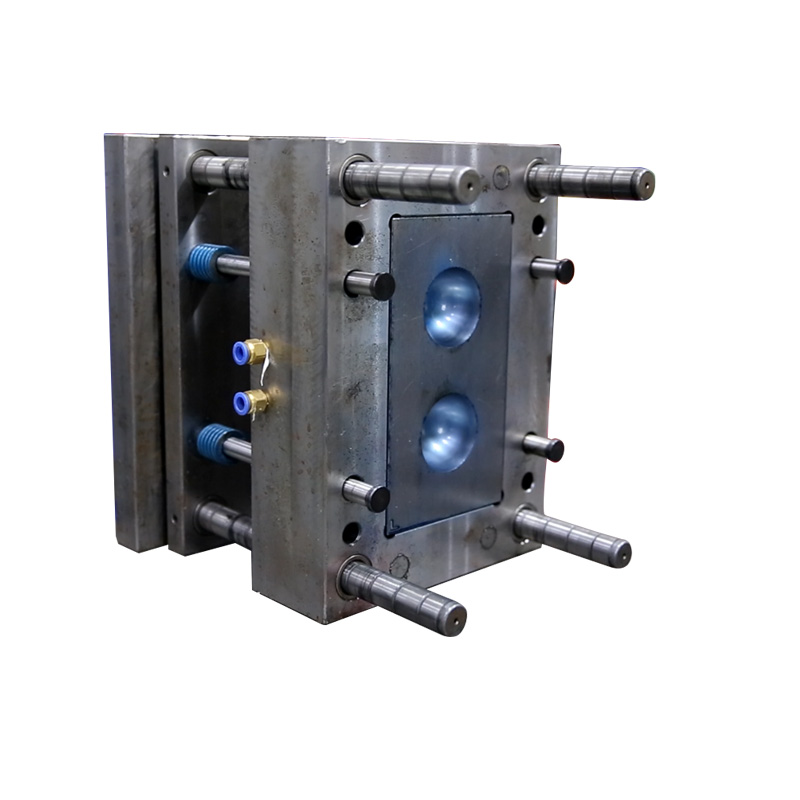

二、多腔模具——批量生产的得力助手

与单腔模具形成鲜明对比的是多腔模具。顾名思义,这类模具在同一个模架上设置了多个型腔,能够在一次注塑过程中同时制造出多个相同的产品。这一特性使得它在大规模批量生产中展现出巨大的优势。以常见的日用品生产为例,如塑料水杯的生产,采用多腔模具后,一台注塑机在相同时间内可以产出数倍甚至数十倍于单腔模具的产品数量。而且,随着腔数的增加,生产效率呈线性上升趋势(当然,也要考虑到设备的承载能力和工艺稳定性等因素)。不过,多腔模具也存在一些挑战,比如各个型腔之间的平衡问题,如果设计不合理,可能会导致部分产品出现质量缺陷,影响良品率;同时,其复杂的结构也使得模具的制造和维护难度加大,初期投资较高。但总体而言,在追求高产量的生产模式下,多腔模具对生产效率的提升作用是不可忽视的。

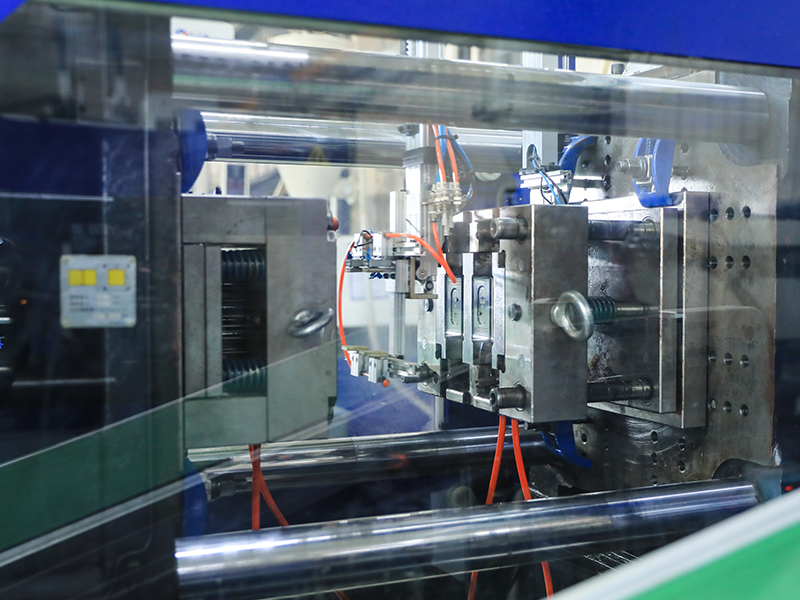

三、热流道模具——精准高效的代表

热流道模具是一种较为先进的注塑模具技术。它通过加热流道系统,使熔融状态的塑料能够持续稳定地注入各个型腔,避免了传统冷流道模具中因凝料堵塞等问题造成的浪费和停机时间。在生产效率方面,热流道模具具有显著的优势。一方面,它减少了原材料的损失,降低了生产成本;另一方面,由于无需频繁清理流道内的凝料,机器的有效运行时间得以延长,生产节奏更加紧凑有序。特别是在生产高精度、薄壁类塑料制品时,热流道模具能够确保塑料均匀填充型腔,提高产品的质量和一致性。例如,在电子元件外壳的生产中,热流道模具可以精准地控制塑料流动,生产出尺寸精度高、外观光滑的产品,同时保持较高的生产效率,满足电子产品快速更新换代的需求。

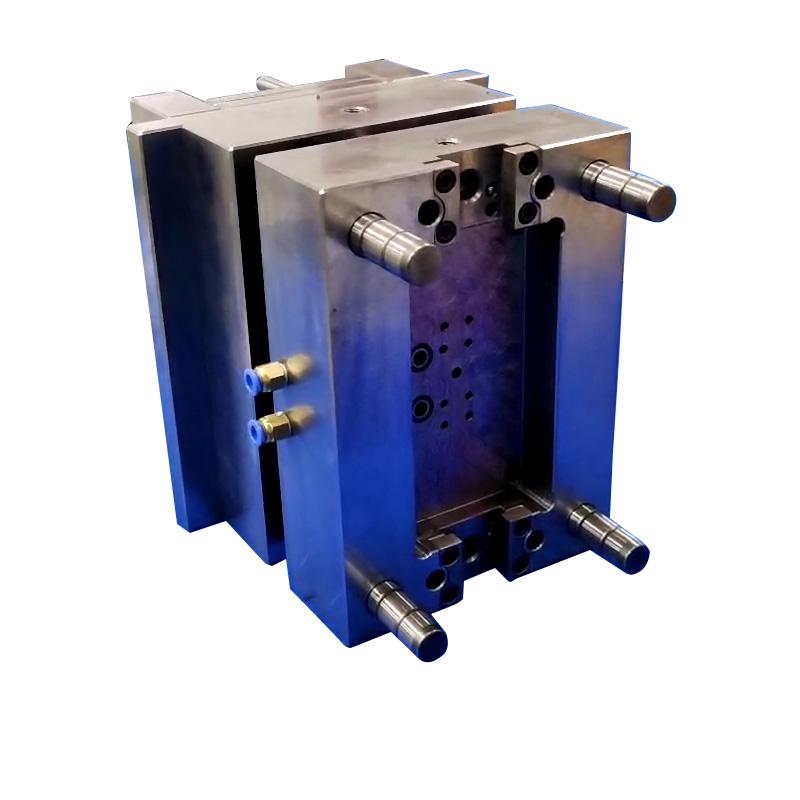

四、叠层模具——空间利用最大化的创新之举

叠层模具则是一种独特的设计思路,它将两套或多套模具上下叠加安装在一起,共享同一个注塑机的射胶装置。这种创新的结构充分利用了垂直空间,相当于在有限的设备占地面积上实现了双倍或多倍的生产能力。在实际生产中,叠层模具可以根据不同的产品结构和工艺要求进行灵活配置,进一步提高生产效率。比如,在一些汽车零部件的生产中,将形状相似、尺寸相近的不同零件分别放在上下两层模具中进行注塑成型,不仅节省了设备资源,还缩短了生产周期。不过,叠层模具的设计和调试相对复杂,需要精确计算各层的受力情况和冷却系统的布局,以确保整个生产过程的稳定性和产品质量。

五、综合考量与优化选择

通过对以上几种常见注塑模具类型的分析可以看出,不同模具类型对生产效率的影响确实很大。企业在选择合适的注塑模具时,不能仅仅关注生产效率这一个因素,还需要综合考虑产品的特点、订单数量、质量要求、成本预算以及自身的生产能力等多方面因素。例如,对于新产品研发阶段的小批量试产,单腔模具可能是较好的选择;而对于成熟产品的大规模量产,则应根据具体情况优先考虑多腔模具、热流道模具或叠层模具等高效型模具。同时,随着技术的不断进步和市场需求的变化,模具制造商也在不断创新和改进,未来可能会出现更多新型的注塑模具技术和解决方案,为企业进一步提升生产效率提供有力支持。

总之,深入了解不同注塑模具类型对生产效率的影响,并根据实际需求进行合理选择和优化配置,是企业在激烈的市场竞争中脱颖而出、实现可持续发展的重要保障。无论是哪种类型的模具,只有充分发挥其优势,克服其局限性,才能最大程度地提高生产效率,降低生产成本,为企业创造更大的价值。

Contact Us