深度解析:为什么同样的注塑加工参数会导致不同批次塑料件尺寸偏差?

2025-10-15

在精密制造领域,尤其是塑料制品的生产中,一个令人困惑的现象时常困扰着生产商——即便采用了完全相同的注塑加工参数,不同批次产出的塑料件却往往存在尺寸上的偏差。这一现象不仅影响了产品的一致性和质量稳定性,也对企业的成本控制与市场竞争力构成了挑战。本文将深入探讨其背后的原因,并提出有效的应对策略。

材料特性波动是首要因素

原材料的质量差异是导致尺寸偏差的关键之一。即使是同一牌号、同一批采购的树脂颗粒,也可能因存储条件(如湿度、温度)、生产批次或供应商的不同而展现出微妙的性能变化。这些细微差别会影响材料的流动性、收缩率及结晶度,进而在成型过程中造成尺寸不稳定。因此,严格把控原料入场检验,实施批次管理,并适时调整工艺配方以适应材料特性的变化,显得尤为重要。

设备状态与维护的影响不容忽视

注塑机的机械精度、液压系统的稳定性以及加热冷却系统的效能随时间推移会逐渐下降。磨损的螺杆、老化的密封件或是校准失准的温度传感器,都可能成为影响制品尺寸一致性的隐形杀手。定期的设备维护保养、精准的性能校准以及及时更换磨损部件,是确保每批产品都能达到预期尺寸的基础。此外,采用先进的监测技术实时监控设备运行状态,也是预防尺寸偏差的有效手段。

环境因素的作用不可小觑

生产车间的环境温湿度对塑料件的成型过程有着显著影响。高温高湿环境下,材料吸湿性增强,可能导致塑化不良和冷却速度变慢,从而引起尺寸膨胀;相反,低温干燥则可能加速材料收缩,造成尺寸缩小。建立恒定的生产环境控制系统,通过空调和除湿设备维持适宜的生产条件,可以有效减少由环境因素引起的尺寸变异。

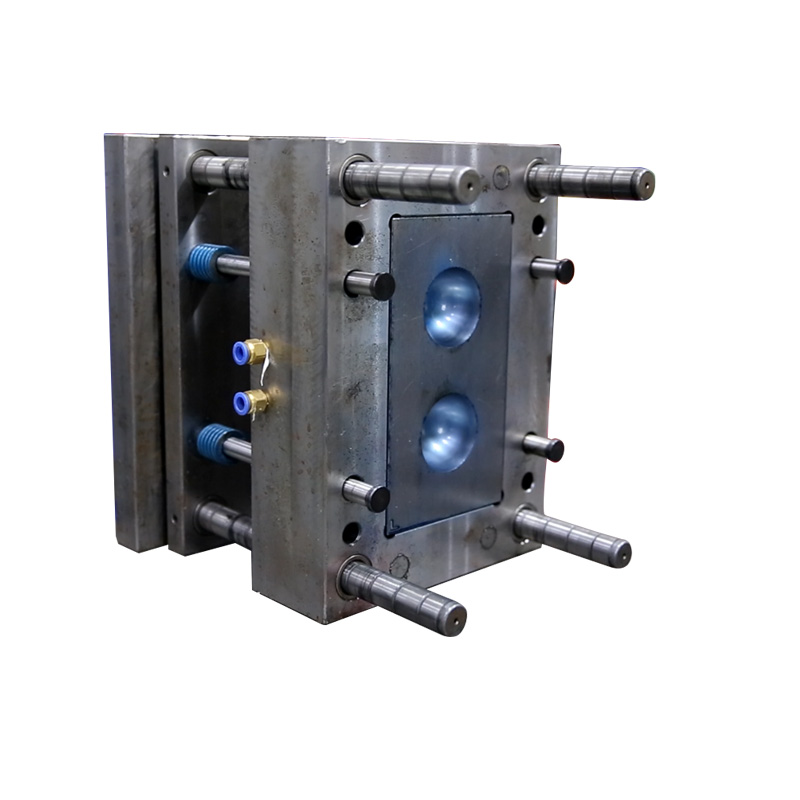

模具设计与制造精度的决定性作用

模具作为塑料制品成型的直接工具,其设计合理性与制造精度直接关系到产品的最终形态。微小的型腔尺寸误差、分型面配合不当或是顶出机构不顺畅,都会在不同批次间累积成明显的尺寸差异。采用高精度加工技术和优质的模具钢材,结合定期的模具保养与修复,是保证模具长期稳定工作的关键。同时,利用CAE仿真软件进行前期验证,优化模具结构设计,也能显著提升产品的尺寸一致性。

工艺参数的动态调整至关重要

虽然设定了统一的注塑加工参数,但在实际操作中,由于上述各种因素的影响,仍需根据实际情况进行微调。例如,根据材料的实际熔融指数调整注射压力和速度,依据环境变化适当修改保压时间和冷却时间等。建立基于数据驱动的工艺优化体系,收集并分析历史生产数据,运用统计学方法识别影响尺寸稳定性的关键因子,从而实现对工艺参数的精准调控。

综上所述,要解决“为什么同样的注塑加工参数会导致不同批次塑料件尺寸偏差?”这一问题,需要从材料、设备、环境、模具及工艺等多个维度综合施策。通过全面质量管理、持续的技术革新以及精细化的过程控制,才能有效缩小不同批次间的尺寸差异,提升塑料制品的整体质量和市场竞争力。在这个过程中,不断探索和实践,结合自身生产特点制定个性化的解决方案,将是通往成功的必经之路。

Contact Us