塑料面板注塑加工如何做到零缺陷?掌握这些技巧,品质跃升新高度!

2025-10-16

在当今竞争激烈的制造业领域,塑料面板作为众多产品的重要组成部分,其质量直接关系到最终成品的整体性能与市场竞争力。那么,塑料面板注塑加工如何做到零缺陷?这是每一位从业者都亟待解决的问题。本文将深入剖析这一难题,为您揭示实现零缺陷注塑加工的秘诀。

一、精准把控原料质量——奠定零缺陷基础

要想在塑料面板注塑加工中达到零缺陷的目标,首要任务就是严格筛选和控制原材料的质量。优质的树脂颗粒是保证产品稳定性的关键因素之一。应选择具有良好流动性、低杂质含量且符合环保标准的材料供应商合作,并定期对进厂原料进行抽检,确保每一批物料都能满足生产工艺的要求。只有从源头上把好关,才能为后续的生产环节提供坚实的保障。

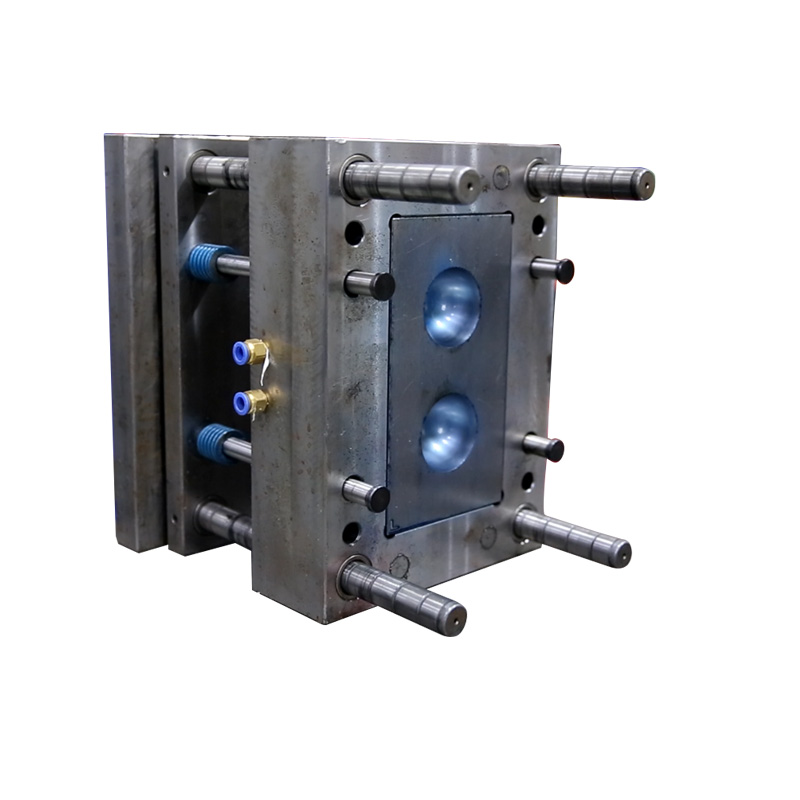

二、优化模具设计与制造——消除潜在隐患

模具的设计合理性及精度对于塑料面板注塑加工的效果有着决定性的影响。专业的设计团队会根据产品的结构特点和使用场景,采用先进的CAD/CAM技术进行三维建模与仿真分析,提前预判可能出现的问题点,如收缩率差异导致的变形、应力集中引发的开裂等。同时,在模具制造过程中,要选用高精度的加工设备和检测工具,确保型腔表面的光洁度和尺寸公差控制在极小范围内。通过精细化的模具设计与制造,可以有效减少因模具原因造成的不良品率,向零缺陷迈进一大步。

三、精细调整工艺参数——实现完美成型

合理的注塑工艺参数设置是确保塑料面板注塑加工质量的核心环节。这包括注射速度、压力、温度以及冷却时间等多个方面的精确调控。例如,适当提高熔体温度有助于改善材料的填充性能,但过高则可能导致降解变色;而合理的保压时间和压力能够补偿制品收缩带来的尺寸变化,防止缩痕产生。此外,针对不同厚度区域的差异化控制也是提升外观品质的有效手段。通过对各项参数的反复试验与优化,找到最佳的组合方案,使每个零件都能均匀受热、充分固化,从而达到理想的成型效果。

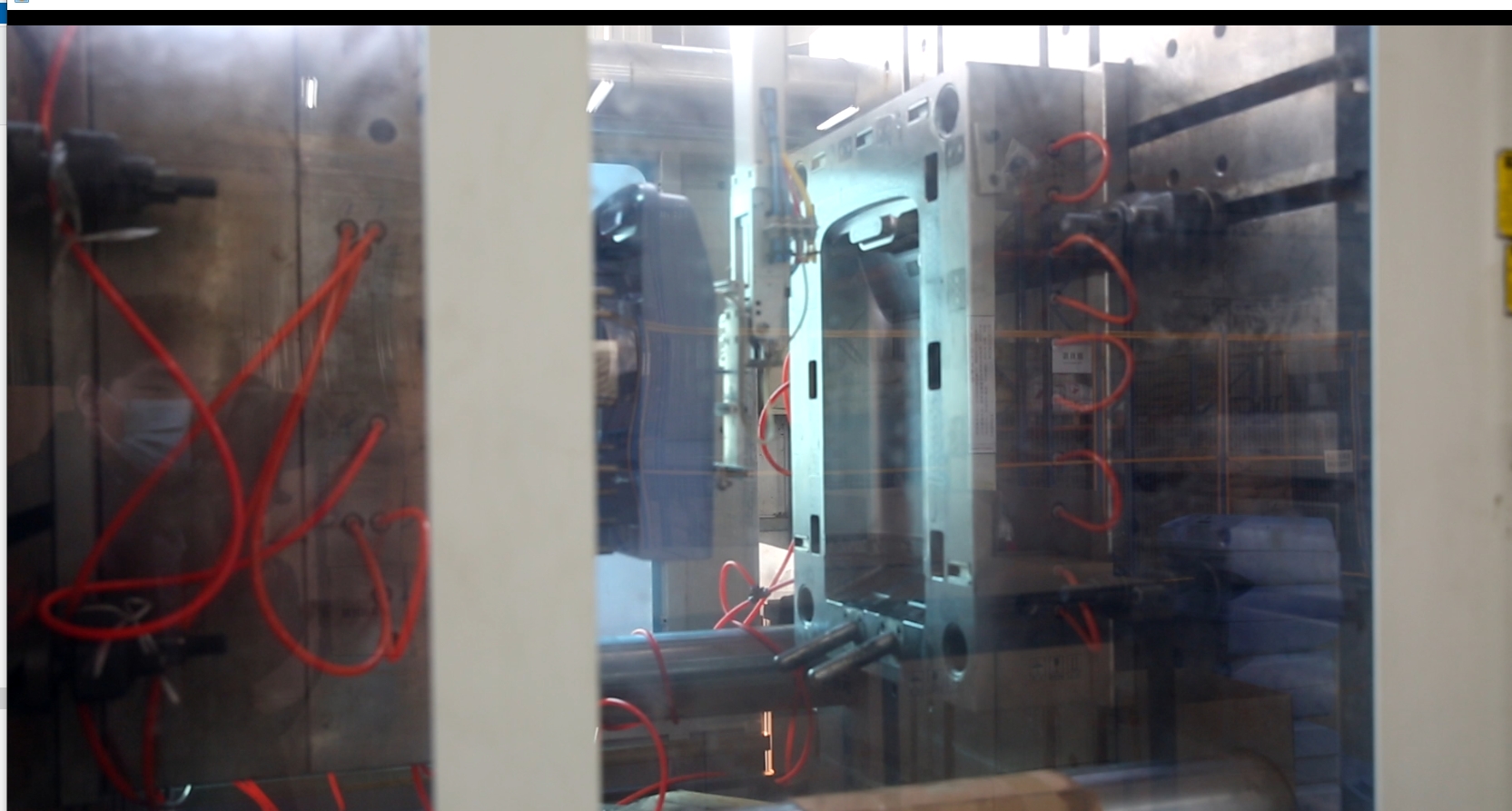

四、加强过程监控与反馈——及时纠偏防错

即使是最成熟的生产线也难免会遇到突发状况,因此建立健全的过程监控系统至关重要。利用自动化传感器实时采集生产过程中的数据,如压力曲线、位移变化等信息,结合图像识别技术对成品外观进行检查,一旦发现异常立即报警并自动停机调整。同时,建立完善的追溯体系,记录每一道工序的操作人员、设备状态及环境条件等信息,便于快速定位问题根源并采取纠正措施。这种闭环管理模式不仅提高了生产效率,更重要的是保证了产品质量的稳定性,让塑料面板注塑加工始终保持在一个高水平运行的状态。

五、持续改进与创新——追求卓越无止境

随着科技的进步和市场需求的变化,原有的技术和方法可能会逐渐落后。企业应当鼓励员工提出改进建议,积极参与技术创新活动,不断探索新的解决方案。比如引入智能化控制系统代替传统的人工操作,或是尝试新型添加剂来增强材料的性能。每一次小小的进步都可能带来显著的质量提升,使企业在激烈的市场竞争中脱颖而出。

综上所述,要在塑料面板注塑加工中实现零缺陷并非遥不可及的梦想,只要我们从原料选择、模具设计、工艺优化、过程控制到持续改进每一个环节都做到精益求精,就一定能够打造出高品质的产品,赢得客户的信赖与支持。让我们携手共进,向着零缺陷的目标不断努力吧!

Contact Us