直角式注塑模具结构解析:特殊角度成型竟能提升良品率30%?

2025-10-17

在当今竞争激烈的塑料制品生产领域,如何提高产品的良品率一直是企业关注的焦点。今天,我们就来深入探讨一种具有显著优势的模具设计——直角式注塑模具结构,它凭借独特的特殊角度成型方式,据说能够将良品率提升高达30%,这背后究竟隐藏着怎样的奥秘呢?

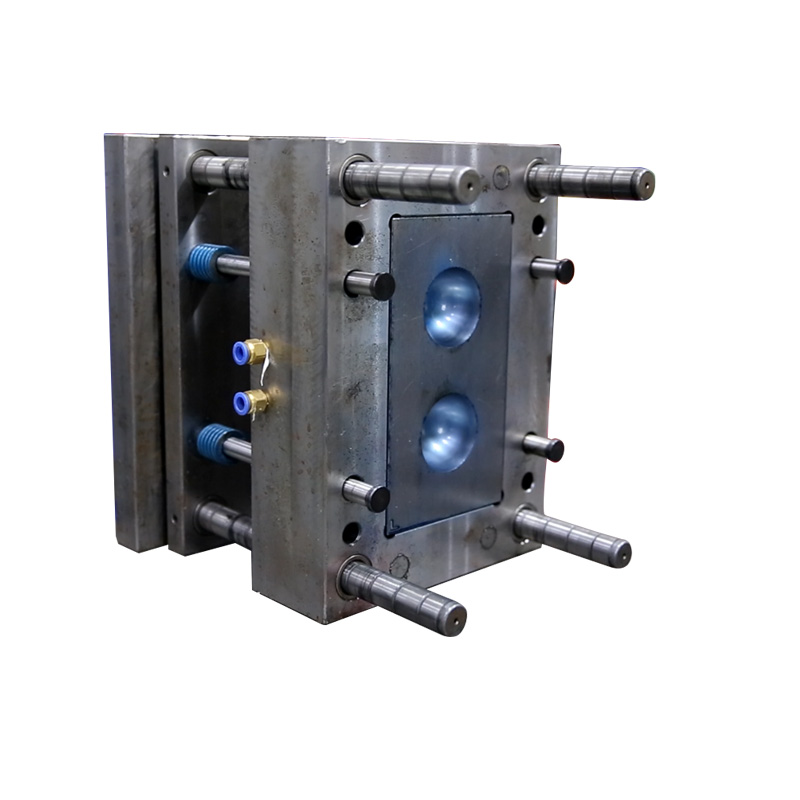

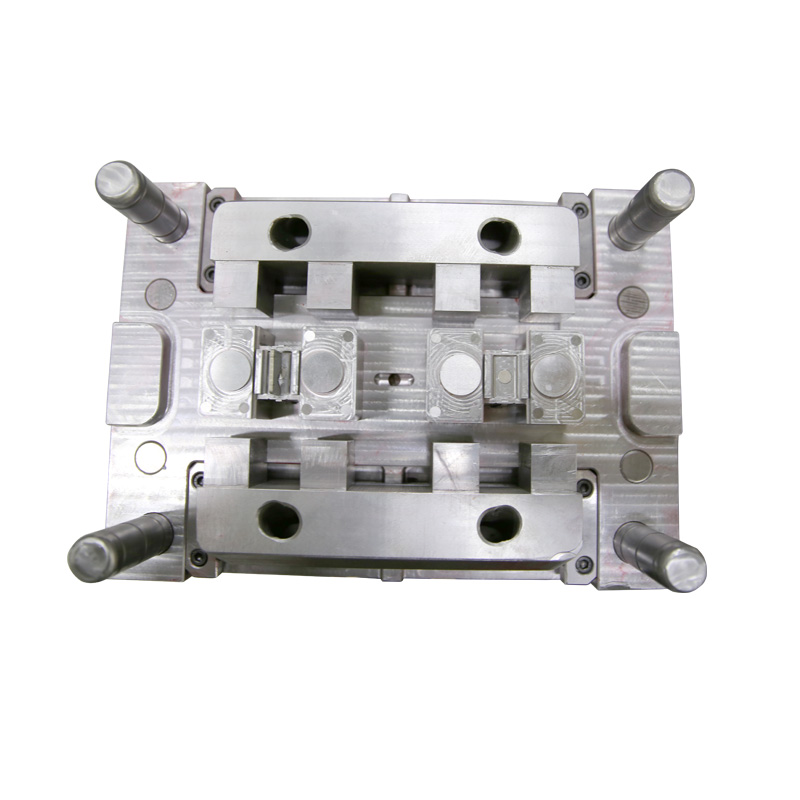

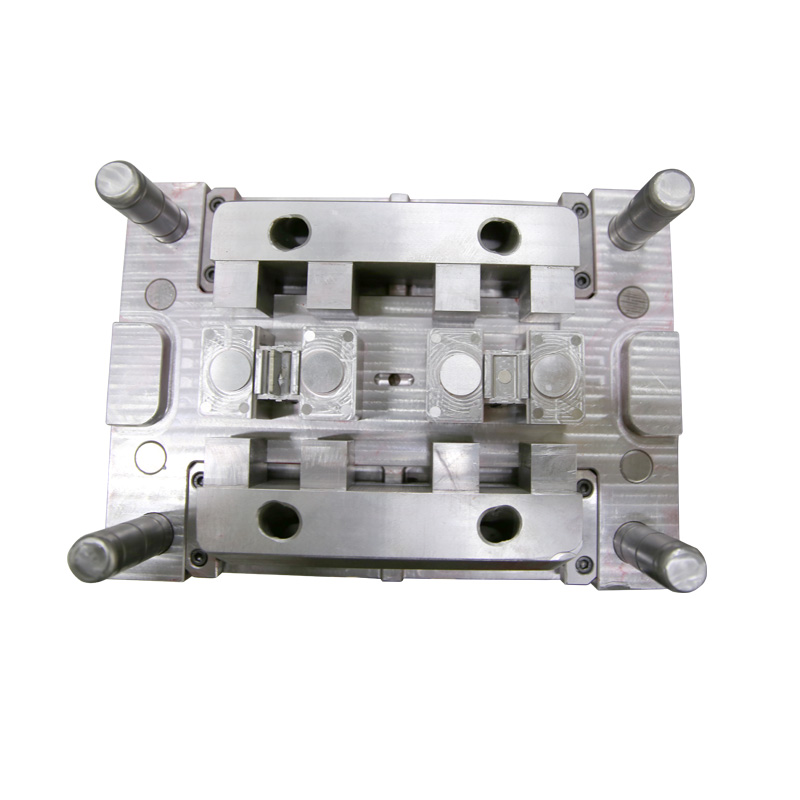

一、什么是直角式注塑模具?

所谓直角式注塑模具,从其名称就可以看出它在结构上的独特之处。与传统的直线型或其他常规角度的模具不同,这种模具采用了特殊的直角布局。具体来说,它的浇口、流道以及型腔等关键部件以近乎垂直的角度相互连接和配合。这样的设计并非偶然为之,而是基于对塑料流体力学特性的深刻理解和精准运用。当熔融状态的塑料注入模具时,在直角结构的引导下,能够更加均匀、稳定地填充整个型腔,减少了因流动不畅而导致的各种缺陷,如缺料、气泡等问题,从而为提高良品率奠定了坚实的基础。

二、特殊角度成型的优势剖析

优化材料分布

在直角式注塑模具中,特殊的角度使得塑料熔体在进入型腔后能够沿着预定的路径快速且均匀地扩散开来。相比于传统模具可能出现的材料堆积或稀疏现象,这种优化后的分布方式确保了产品各个部位的壁厚更加一致,尺寸精度更高。例如,在一些复杂的零部件生产中,像带有精细花纹或者薄壁结构的零件,通过直角式模具的特殊角度成型,可以有效避免局部过厚或过薄的情况发生,大大提高了产品的合格率。

降低应力集中

由于直角结构的缓冲作用,塑料在冷却固化过程中产生的内应力得到了更好的分散和释放。我们知道,过高的内部应力会导致产品变形、开裂甚至破裂,严重影响产品质量。而直角式注塑模具的特殊角度设计就像是给塑料提供了一个“温柔乡”,让它在逐渐冷却的过程中能够自然地调整形态,减少应力集中的风险。这对于一些大型或者形状不规则的产品尤为重要,如汽车零部件中的外壳类制品,使用该类型模具生产的成品不仅外观平整光滑,而且结构强度高,不易损坏。

改善排气效果

良好的排气系统是保证注塑成型质量的关键因素之一。在直角式注塑模具里,特殊的结构形成了天然的排气通道。当塑料填充型腔时,空气能够顺着这些通道顺利排出,避免了困气现象的发生。困气会使产品表面产生烧焦痕迹、光泽度下降等问题,降低产品的美观性和功能性。有了高效的排气设计,再加上特殊角度带来的流畅进料过程,使得整个注塑过程更加顺畅,进一步提升了良品率。

三、实际应用案例见证奇迹

某知名家电制造企业在生产一款新型空气净化器滤网时遇到了难题。原有的普通模具生产的滤网存在较多的毛刺和尺寸偏差问题,导致后续组装困难,不良品率较高。后来引入了直角式注塑模具进行试产,结果令人惊喜不已。经过一段时间的生产实践发现,采用新模具后,产品的良品率从原来的70%左右大幅提升到了近95%,整整提高了约30%。这不仅解决了企业的燃眉之急,还降低了生产成本,提高了生产效率。类似的成功案例还有很多,充分证明了直角式注塑模具结构及其特殊角度成型技术在实际生产中的巨大价值。

四、如何选择适合的直角式注塑模具?

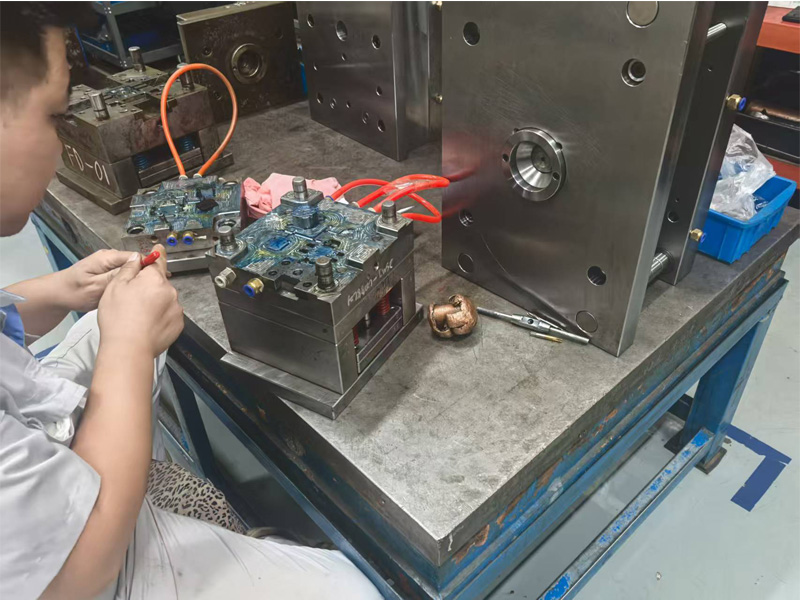

当然,并不是所有的产品都适合采用直角式注塑模具。在选择时需要考虑多个因素,包括产品的几何形状、材料特性、生产批量等。对于形状较为复杂、对精度要求较高且有一定生产规模的产品来说,直角式注塑模具无疑是一个理想的选择。同时,还需要与专业的模具制造商合作,根据具体的产品需求定制个性化的解决方案。他们拥有丰富的经验和先进的技术设备,能够确保模具的设计和制造符合高标准的要求,最大程度地发挥出直角式注塑模具的优势。

总之,直角式注塑模具结构以其独特的特殊角度成型方式为我们带来了前所未有的机遇。通过对材料分布、应力控制和排气效果等方面的优化,它确实有可能将产品的良品率提升30%。如果您正在寻找一种高效、稳定的注塑解决方案,不妨考虑一下直角式注塑模具,相信它会给您带来意想不到的惊喜!

Contact Us