高速注塑加工的解决方案:单模周期缩短,产能翻倍不是梦!

2025-10-17

在当今竞争激烈的制造业领域,企业都在寻求提升生产效率、降低成本的方法,而高速注塑加工无疑是实现这一目标的关键所在。今天,我们就来深入探讨一下关于“高速注塑加工的解决方案”,重点聚焦于如何通过有效手段达成单模周期缩短以及让产能翻倍的美好愿景,这绝非遥不可及的梦想!

一、传统注塑加工面临的挑战

以往的注塑生产工艺往往存在着诸多局限性。较长的单模周期意味着单位时间内能够生产的产品数量有限,无法满足市场日益增长的需求。例如,一些老旧设备由于技术落后,从原料填充到成品脱模的整个过程耗时过长,导致整体生产效率低下。而且,长时间的循环还可能引发产品质量不稳定等问题,如因冷却不均造成的变形等缺陷。这些问题严重制约了企业的产能扩张和发展步伐,使得企业在面对大订单时捉襟见肘。

二、高速注塑加工的核心优势——单模周期缩短

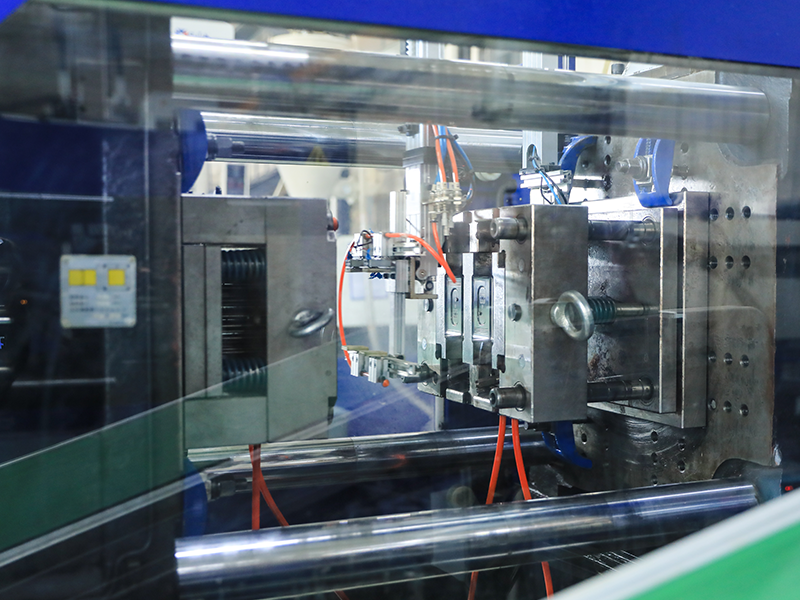

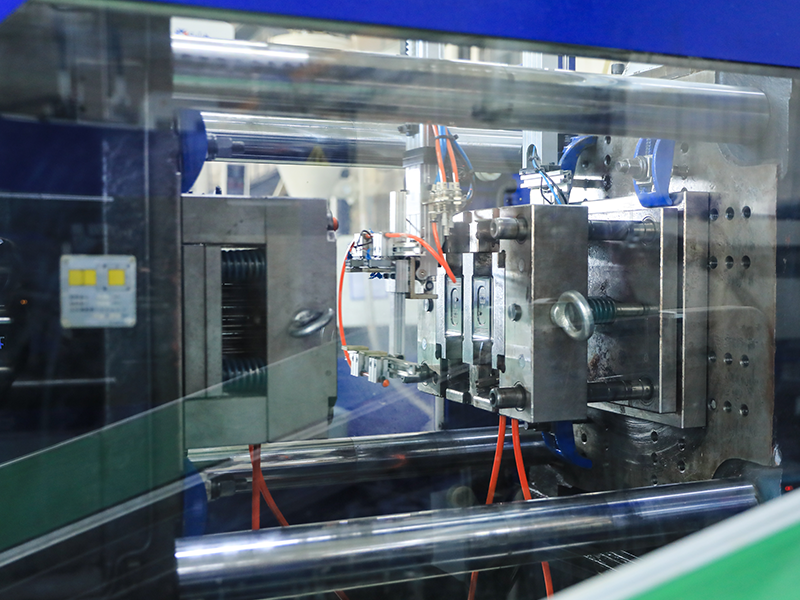

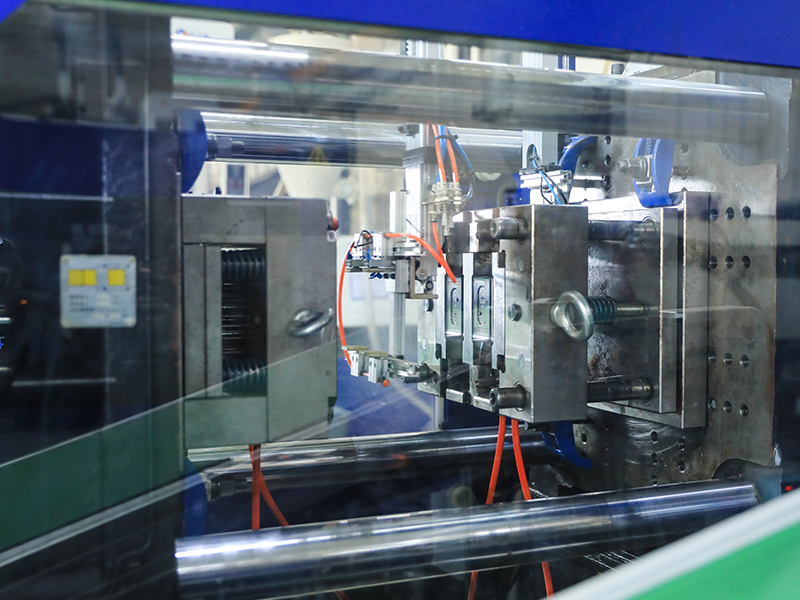

先进设备的助力

现代高速注塑机配备了高精度的控制系统和强大的动力装置。其螺杆转速大幅提升,能够更快地将熔融塑料注入模具型腔,同时优化后的合模结构可以迅速完成开合动作。以某知名品牌的新型高速注塑机为例,相比传统机型,它的单模周期缩短了近30%。这意味着在相同的工作时间内,可以完成更多的注塑成型操作,大大提高了生产效率。

智能温控系统的精准调控

温度对于注塑过程至关重要。高速注塑加工采用先进的智能温控系统,能够实时监测并精确控制模具各个区域的温度。在保证塑料良好流动性的前提下,加快冷却速度。通过合理的温度梯度设置,使制品快速定型,进一步减少了单模所需的时间。比如,在生产薄壁类塑料制品时,精准的温控可以让冷却时间显著降低,从而有效缩短单模周期。

高效干燥与供料系统的支持

原料的质量直接影响到注塑效果和生产速度。高速注塑加工配套的高效干燥设备能确保进入料筒的塑料颗粒充分干燥,避免因水分含量过高导致的气泡、银纹等不良现象,保证注塑过程顺利进行。并且,自动化程度高的供料系统可以持续稳定地向注塑机输送原料,减少停机加料的时间损耗,为单模周期的缩短提供有力保障。

三、实现产能翻倍的具体策略

工艺参数优化

专业的工程师团队会根据不同的产品结构和材料特性,对注塑工艺参数进行精细调整。包括注射压力、保压时间、冷却时间等多个关键参数的协同优化。通过对大量实验数据的分析和积累,找到最佳的工艺组合,使每个环节都发挥出最大效能。例如,针对复杂形状的产品,适当提高注射压力并合理延长保压时间,既能保证产品的完整性,又能在一定程度上加快生产节拍,促进产能提升。

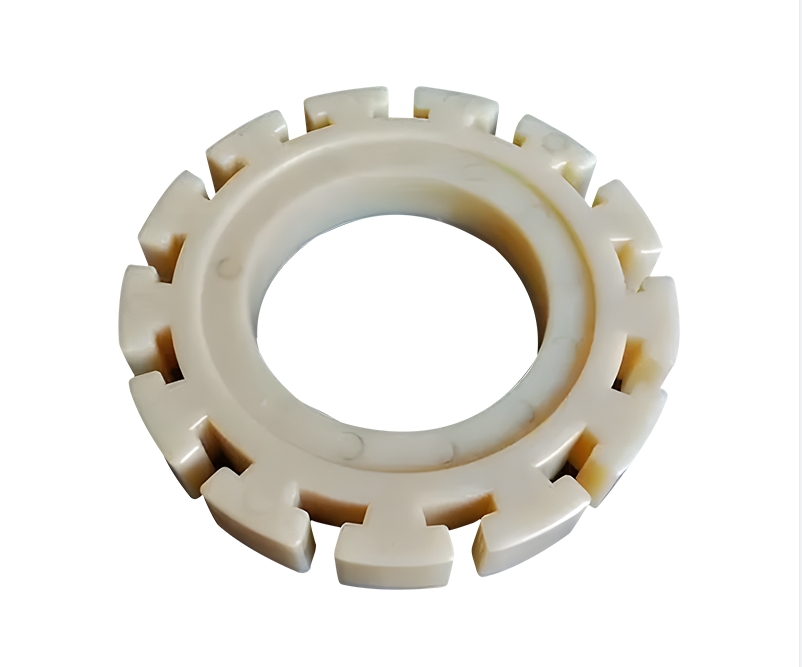

模具设计的革新

优质的模具是高速注塑加工的基础。采用先进的CAD/CAM技术和仿真分析软件进行模具设计,可以实现流道系统的最优化布局,减少熔体流动阻力。同时,选用高性能的模具钢材和热处理工艺,提高模具的使用寿命和精度保持性。多腔模具的应用更是直接增加了每次注塑成型的产品数量,配合单模周期的缩短,产能自然而然地实现了翻倍增长。

生产管理的精细化

引入精益生产理念,对整个生产过程进行全面监控和管理。建立完善的生产计划排程系统,合理安排设备的运行时间和维护保养周期,确保设备始终处于最佳工作状态。加强对员工的培训,提高操作技能和责任心,减少人为因素导致的故障停机时间。通过这些措施的综合实施,充分发挥高速注塑加工的优势,实现产能的最大化利用。

四、成功案例见证实力

某知名家电配件生产企业引入了我们的高速注塑加工解决方案后,取得了显著成效。原本每天只能生产5000件产品的生产线,经过设备升级、工艺优化和模具改造等一系列措施后,单模周期成功缩短了40%,日产能一跃达到10000件以上,真正实现了产能翻倍的目标。产品质量也得到了大幅提升,不良率降低了20%,为企业赢得了更多的市场份额和客户好评。

五、结语

综上所述,高速注塑加工的解决方案为企业带来了前所未有的发展机遇。通过先进的设备、科学的工艺、精良的模具以及精细化的管理,完全有可能实现单模周期缩短和产能翻倍的目标。不要再让传统的生产方式束缚您的手脚,积极拥抱高速注塑加工技术,让您的企业在市场上脱颖而出,迈向新的辉煌!无论是汽车零部件制造商、电子产品生产商还是日常消费品供应商,都可以从高速注塑加工中受益匪浅。选择高速注塑加工的解决方案,就是选择了高效、高质、高收益的未来!

Contact Us