如何通过注塑加工工艺调整提高注塑件的精度

2025-12-05

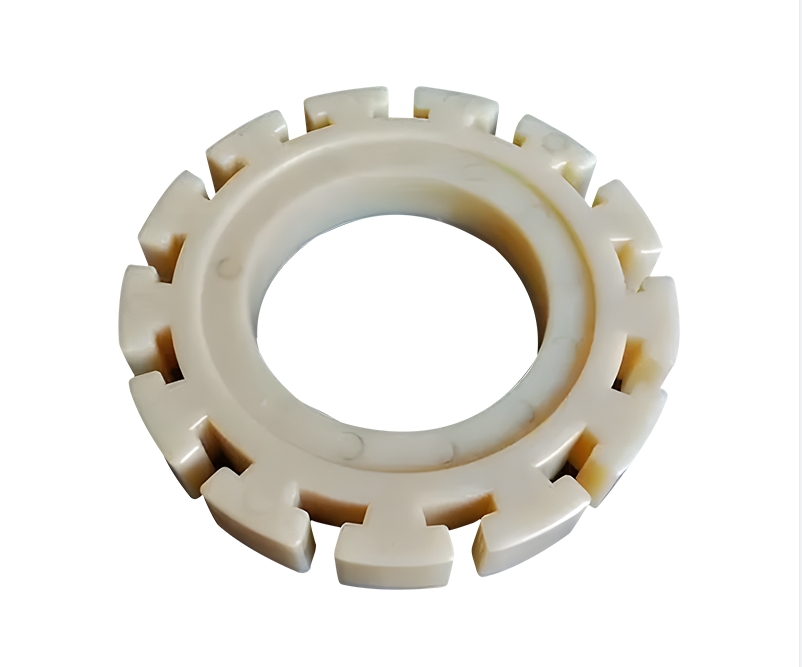

在现代制造业中,注塑加工是一种常见的生产方式,广泛应用于各个行业。而注塑件的精度对于产品的质量和性能至关重要。那么,怎样通过注塑加工工艺调整来提高注塑件的精度呢?这是许多注塑企业关注的重要问题。

一、原料选择与干燥处理

优质的原料是保证注塑件精度的基础。不同的塑料原料具有不同的特性,如流动性、收缩率等。在选择原料时,要根据产品的要求和注塑机的性能进行合理选择。例如,对于高精度要求的注塑件,应选择流动性好、收缩率低的原料。同时,原料的干燥处理也不容忽视。如果原料中含有水分,在注塑过程中会产生气泡、银纹等缺陷,影响注塑件的精度。因此,在注塑前要对原料进行充分的干燥,确保其含水量在允许范围内。

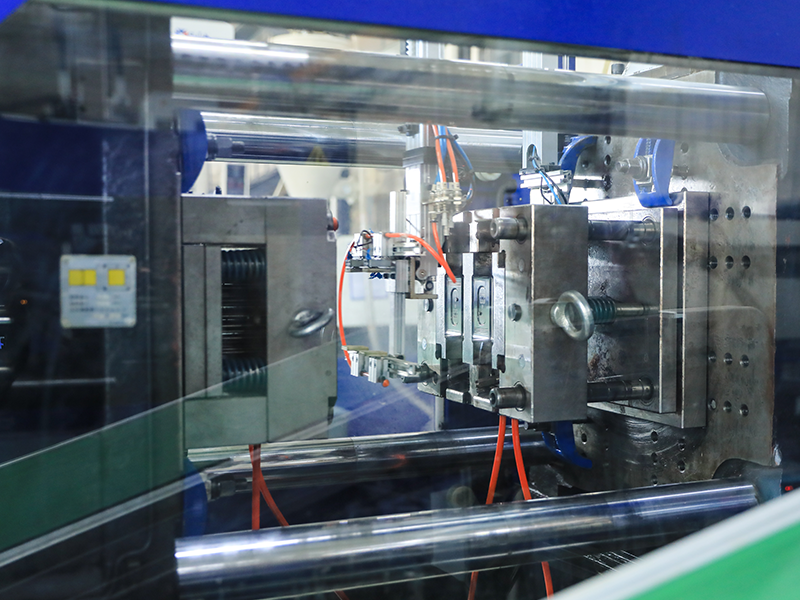

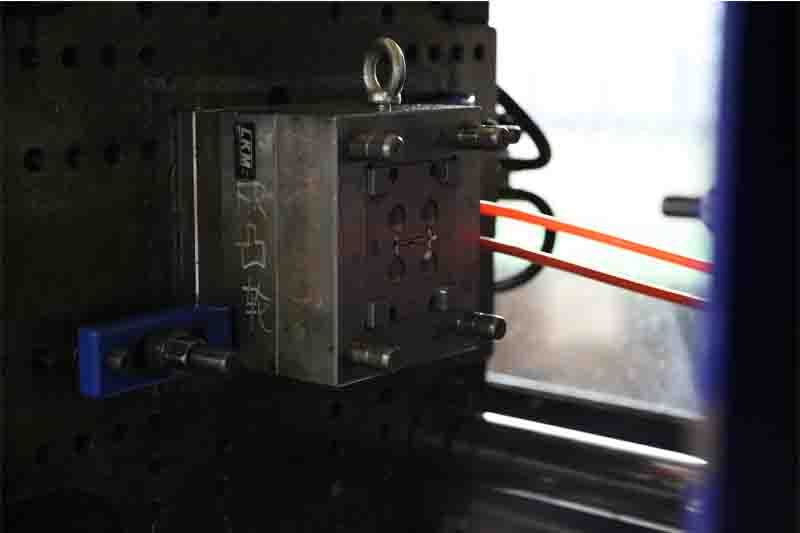

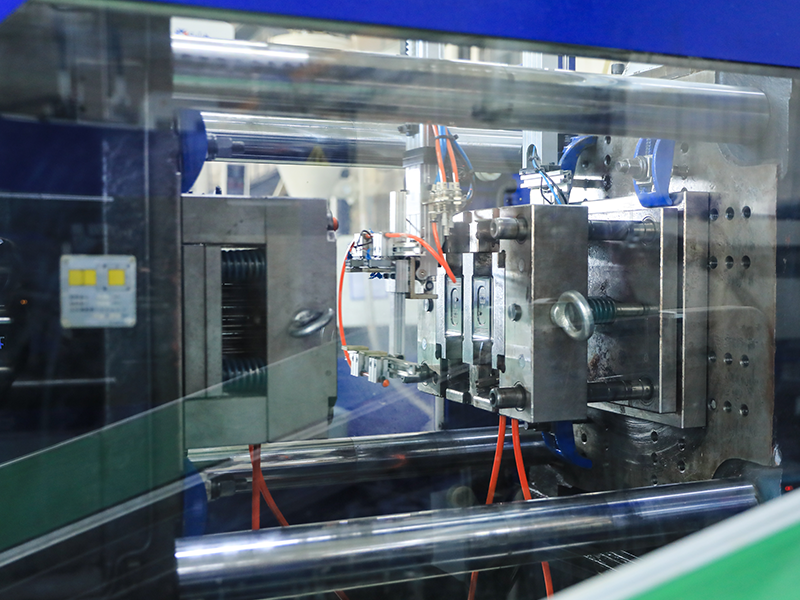

二、注塑模具的设计优化

注塑模具是决定注塑件精度的关键因素之一。合理的模具设计可以减少注塑过程中的变形和误差。首先,模具的结构要合理,分型面的选择要恰当,以确保注塑件能够顺利脱模,并且避免因脱模力过大而导致的变形。其次,模具的冷却系统设计也很重要。均匀的冷却可以使注塑件各部分的收缩率一致,减少因冷却不均而产生的翘曲变形。此外,模具的精度也要保证,如模具的尺寸公差、表面粗糙度等都要符合要求,这样才能生产出高精度的注塑件。

三、注塑工艺参数的精确控制

1. 温度控制

注塑过程中的温度包括料筒温度、喷嘴温度和模具温度。料筒温度过高或过低都会影响塑料的塑化效果和流动性,从而影响注塑件的精度。一般来说,料筒温度应根据塑料的种类和牌号进行调整。喷嘴温度要略低于料筒温度,以防止塑料在喷嘴处产生流涎现象。模具温度对注塑件的结晶度和冷却速度有很大影响,进而影响其尺寸精度。适当提高模具温度可以改善塑料的流动性,减少注塑件的内部应力,但会增加冷却时间。因此,要根据具体情况合理控制模具温度。

2. 压力控制

注塑过程中的压力包括注射压力、保压压力和背压。注射压力的大小直接影响塑料的充模速度和填充程度。如果注射压力过低,会导致塑料填充不足,出现缺料等缺陷;如果注射压力过高,则会使塑料过度填充,产生飞边等问题。保压压力的作用是在塑料冷却固化过程中保持一定的压力,以补偿塑料的收缩。保压压力过高或过低都会导致注塑件的尺寸不稳定。背压主要影响塑料的塑化效果,适当的背压可以提高塑料的均匀性和稳定性。

3. 速度控制

注射速度和螺杆转速也是影响注塑件精度的重要因素。注射速度过快,会使塑料在模具内产生湍流,导致空气混入,形成气泡;注射速度过慢,则会使塑料填充不完全。螺杆转速过高,会使塑料在料筒内受到过度的剪切作用,导致塑料降解;螺杆转速过低,则会影响塑料的塑化效果。因此,要根据塑料的特性和注塑件的要求,合理调整注射速度和螺杆转速。

四、后处理工艺的完善

注塑件成型后,还需要进行一些后处理工艺,以提高其精度。例如,对注塑件进行退火处理可以消除内部应力,减少变形;对注塑件进行表面处理可以提高其表面质量,增强耐磨性和耐腐蚀性。此外,在注塑件的储存和运输过程中,也要注意避免碰撞和挤压,防止其发生变形。

总之,要想通过注塑加工工艺调整提高注塑件的精度,需要从原料选择与干燥处理、注塑模具的设计优化、注塑工艺参数的精确控制以及后处理工艺的完善等多个方面入手,综合考虑各种因素的影响,不断优化和完善加工工艺,才能生产出高质量的注塑件。

Contact Us