塑料件在注塑加工中出现飞边与工艺参数有关吗?

2025-11-27

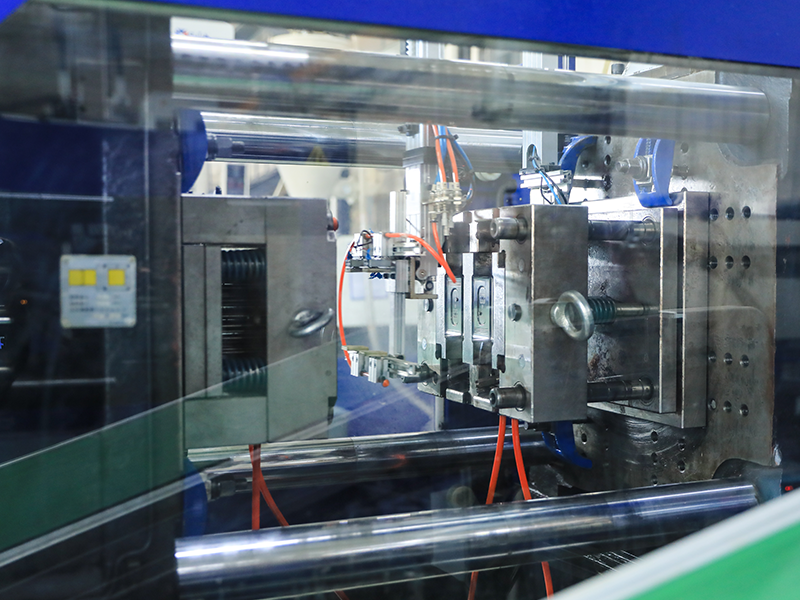

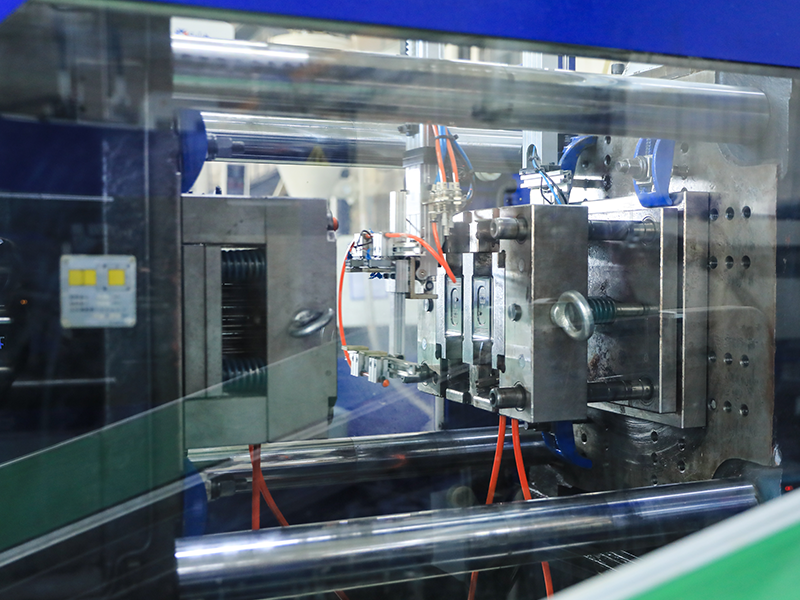

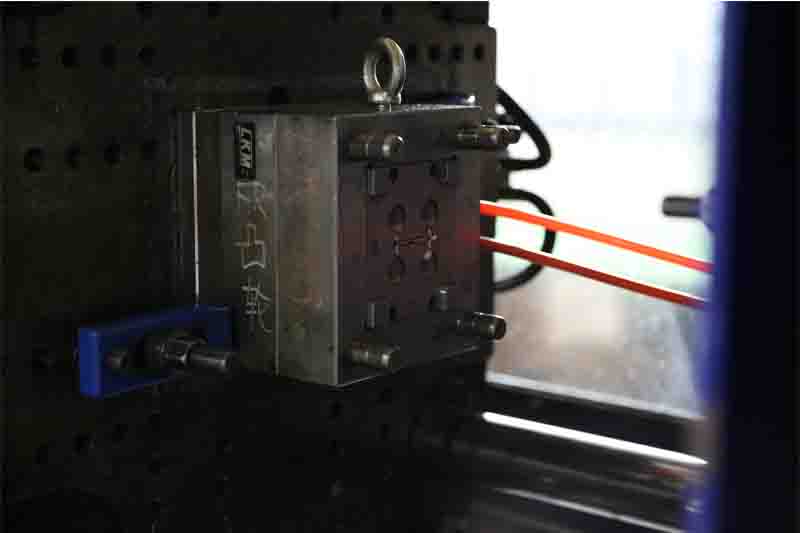

在塑料制品的生产过程中,注塑加工是一个至关重要的环节。然而,在实际生产中,我们常常会遇到一些问题,比如塑料件在注塑加工中出现的飞边现象。那么,塑料件在注塑加工中出现飞边究竟与工艺参数有关吗?这是许多从事注塑加工行业的人士都十分关心的问题。

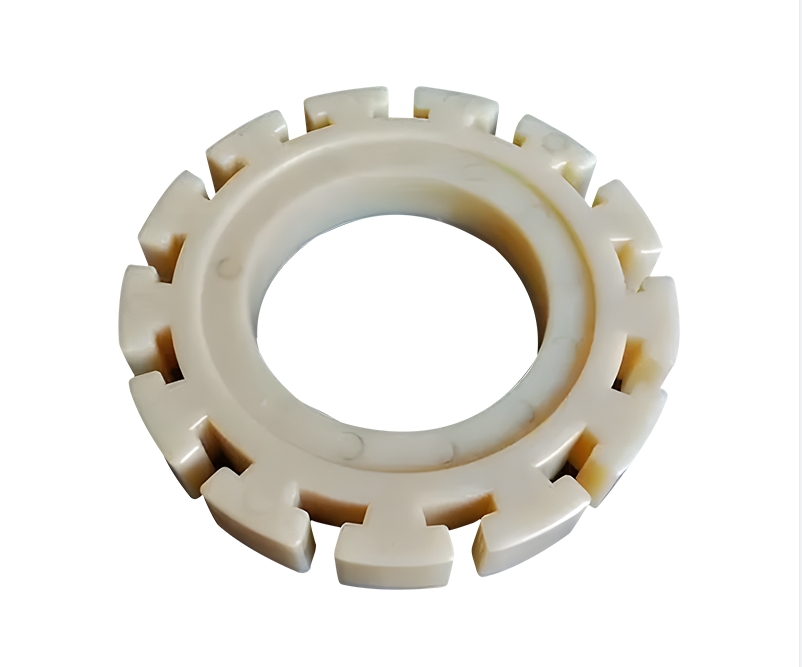

首先,我们需要了解一下什么是飞边。飞边是指在注塑成型过程中,熔融塑料从模具的分型面或其他间隙中溢出,在塑料件的边缘或表面形成的薄片状多余部分。它不仅会影响塑料件的外观质量,还可能导致尺寸精度不符合要求,增加后续的加工成本。而塑料件在注塑加工中出现飞边,确实与工艺参数有着密切的关系。

注射压力对飞边的影响

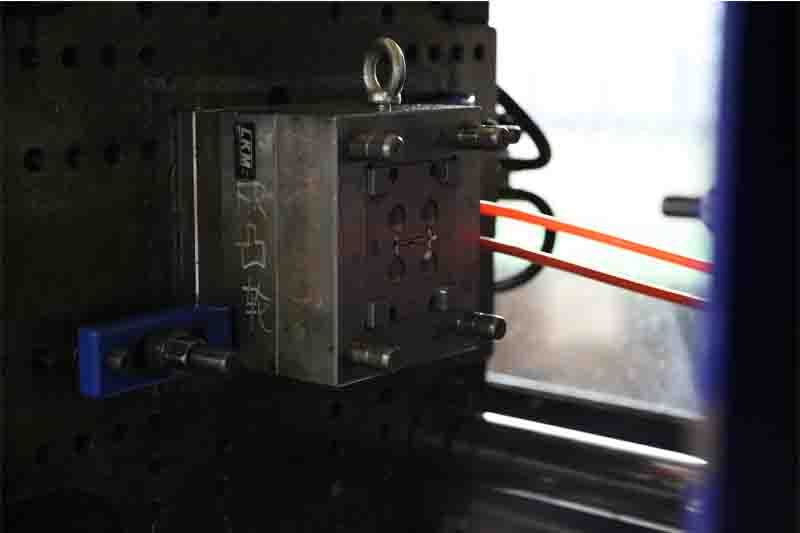

注射压力是注塑加工中的一个关键工艺参数。当注射压力过高时,熔融塑料在强大的压力作用下,会更容易突破模具的密封防线,从而产生飞边。因为在高压力下,塑料的流动性增强,能够填充到更小的缝隙中。例如,在一些精密塑料件的注塑加工中,如果注射压力设置不合理,超出了模具所能承受的范围,就很容易出现飞边现象。所以,合理控制注射压力对于减少塑料件飞边的产生至关重要。

注射速度与飞边的关联

注射速度同样会对塑料件是否产生飞边产生影响。如果注射速度过快,熔融塑料在短时间内迅速充满模具型腔,会产生较大的冲击力。这种冲击力可能会使模具的某些部位受到过度挤压,导致模具的间隙增大,从而使塑料溢出形成飞边。相反,如果注射速度过慢,塑料在填充过程中可能会出现冷却不均匀的情况,也会影响塑料的流动和填充效果,间接增加了飞边产生的可能性。因此,在注塑加工中,需要根据塑料件的具体要求和模具的特点,精确调整注射速度,以确保塑料能够平稳、均匀地填充模具,减少飞边的出现。

保压压力及时间的作用

、保压压力和保压时间也是影响塑料件飞边的重要因素。在保压阶段,合适的保压压力可以补充塑料在冷却收缩过程中产生的体积损失,保证塑料件的尺寸精度和密度。但是,如果保压压力过大,就会像注射压力过高一样,迫使塑料向模具的间隙处溢出,形成飞边。同时,保压时间过长也会导致类似的问题。因为长时间的保压会使塑料持续受到压力作用,增加了其溢出的风险。所以,正确设置保压压力和保压时间,能够在保证塑料件质量的前提下,有效避免飞边的产生。

模具温度的影响

模具温度对塑料的流动性和冷却速度有着重要影响。当模具温度过高时,塑料在模具内的流动性会增加,虽然这有利于塑料的填充,但也容易使塑料在高压下从模具的微小间隙中溢出,产生飞边。而模具温度过低,则可能导致塑料冷却过快,表面先凝固,内部还未完全填充,从而引起应力集中,也可能引发飞边问题。因此,保持合适的模具温度,有助于控制塑料的流动状态,减少飞边的产生。综上所述,塑料件在注塑加工中出现飞边与工艺参数密切相关。注射压力、注射速度、保压压力及时间以及模具温度等工艺参数,任何一个环节出现问题,都可能导致飞边的产生。在实际生产中,我们需要综合考虑各种因素,通过优化工艺参数,来提高塑料件的质量,减少飞边等缺陷的出现,从而提高生产效率和经济效益。

上一篇:

Contact Us