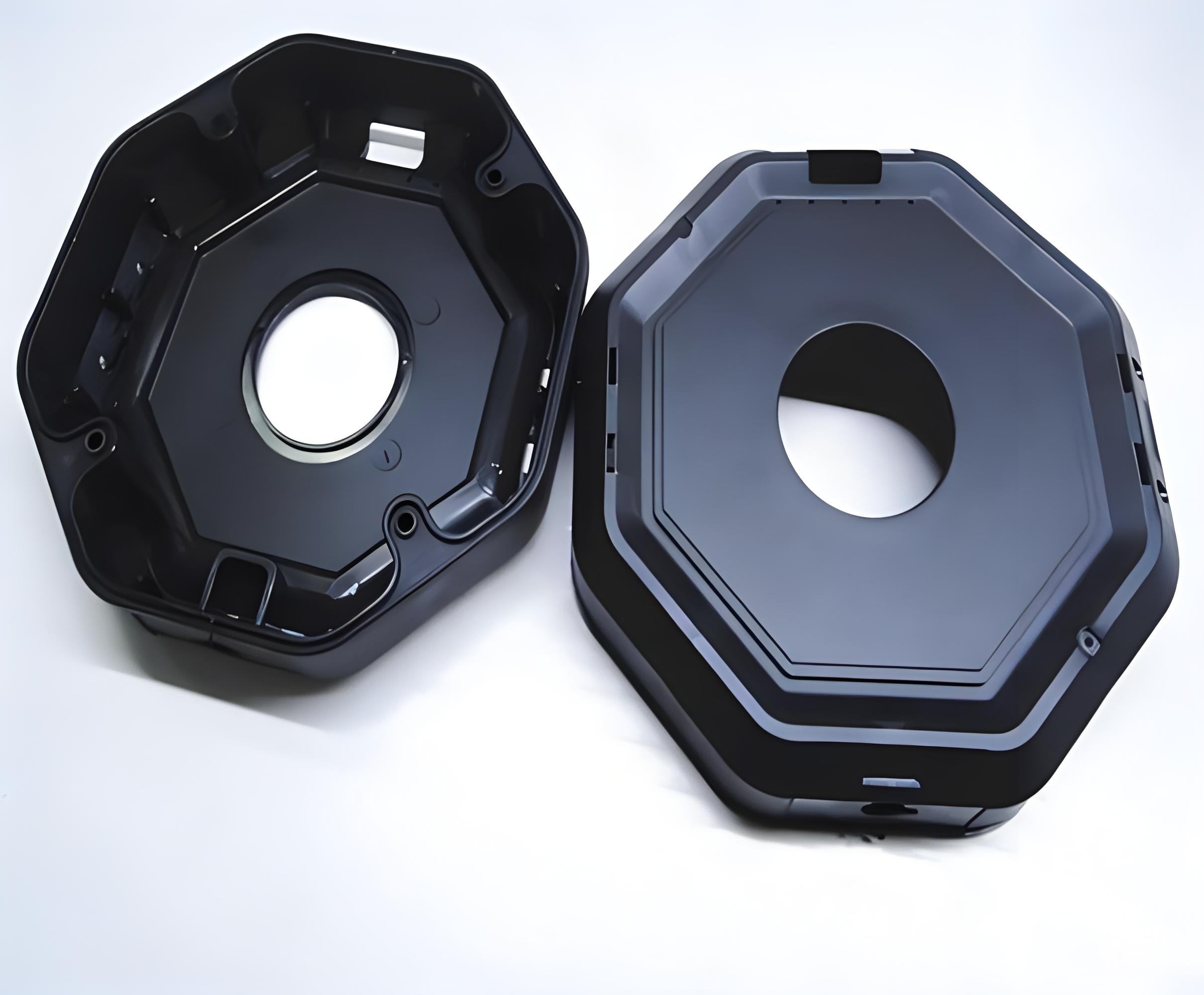

揭秘!无拉杆注塑加工技术:精准攻克深腔塑料外壳表面缩痕难题

2025-10-21

在塑料制品制造领域,尤其是针对复杂结构的深腔塑料外壳生产中,表面缩痕一直是困扰众多厂商的技术瓶颈。这一问题不仅影响产品的外观美感,更可能削弱结构强度,降低整体品质。然而,随着科技的进步,一项革命性的工艺——无拉杆注塑加工技术应运而生,为解决这一顽疾提供了高效且可靠的方案。本文将深入探讨该技术如何巧妙应对深腔塑料外壳的表面缩痕问题,助力企业提升产品质量与市场竞争力。

理解挑战:深腔塑料外壳为何易现缩痕?

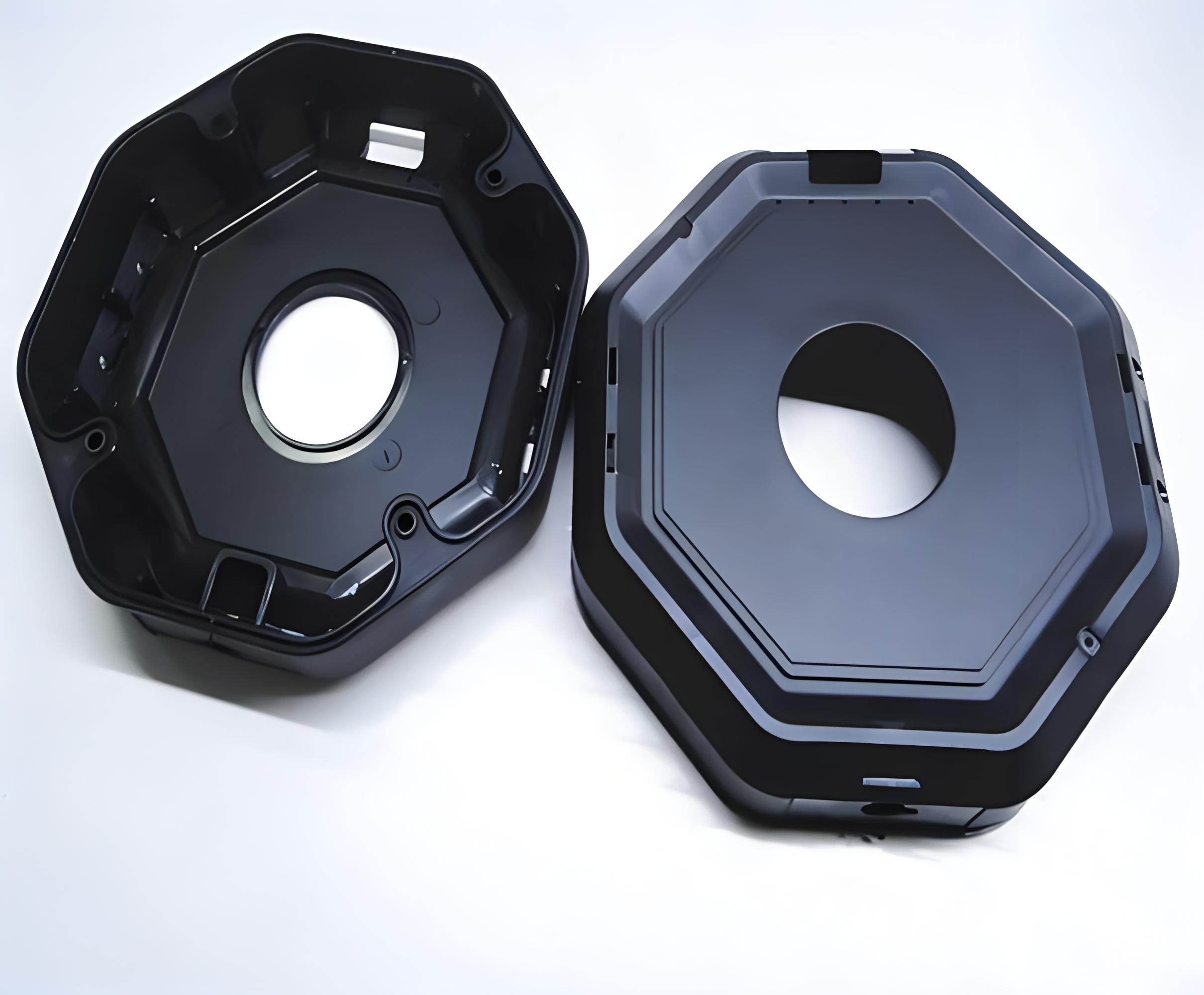

我们需要明确什么是“表面缩痕”。当熔融塑料在模具内冷却固化过程中,由于材料收缩不均或补缩不足,会在制品表面形成凹陷的痕迹,即所谓的缩痕。对于具有较深空洞结构的塑料外壳而言,这种效应尤为显著,因为中心部位的物料难以获得足够的压力来进行有效填充和补偿收缩,从而导致明显的表面缺陷。传统的有拉杆注塑机因结构限制,往往难以实现理想的保压效果,加剧了这一问题的发生。

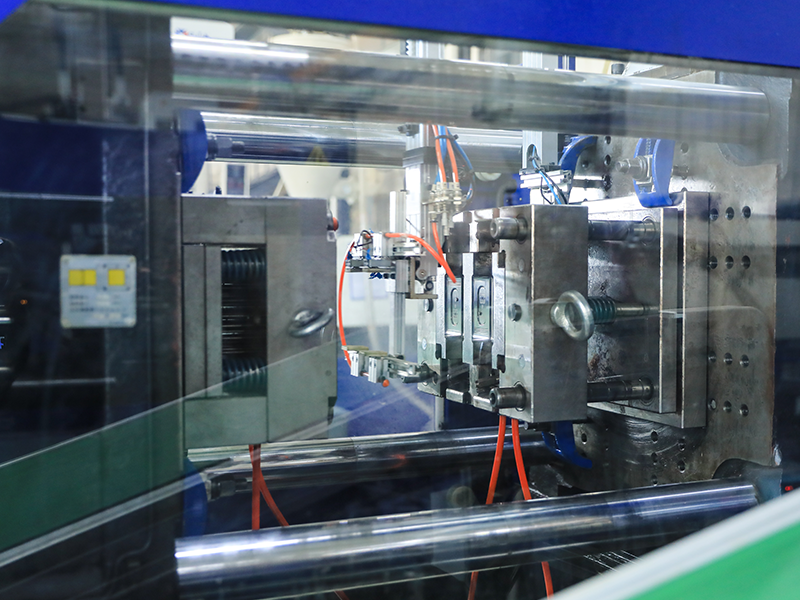

创新突破:无拉杆注塑加工技术的优势所在

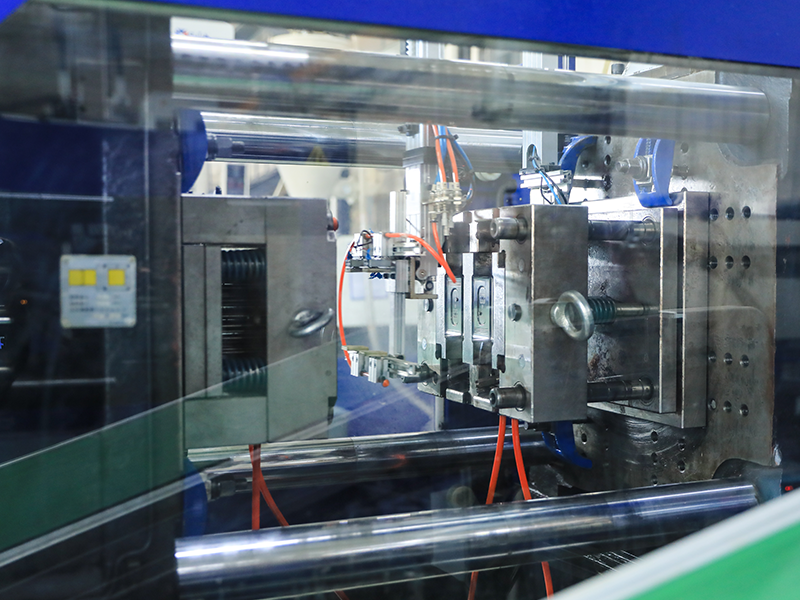

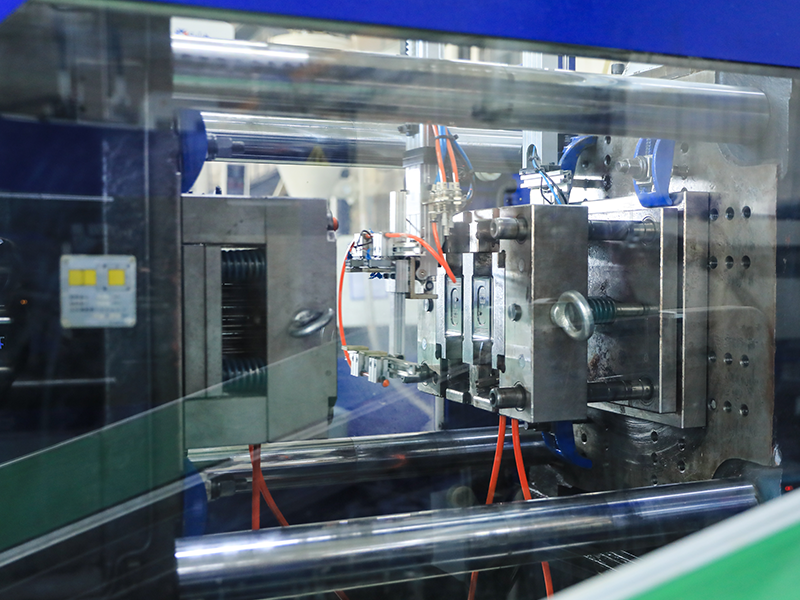

正是在这样的背景下,无拉杆注塑加工技术展现出其独特的优势。这项技术通过去除传统注塑机上的拉杆设计,极大地增加了模具开启空间,使得大型、复杂的深腔部件能够更加自由地放入并取出,更重要的是,它允许采用更大的注射头和更优化的流道系统,确保熔融塑料能均匀、快速地填满整个型腔。

增强保压能力:无拉杆设计使得锁模力分布更为合理,能够在成型后期提供持续稳定的高压环境,有效促进材料的二次流动与补缩,减少因收缩引起的表面凹陷。这对于解决深腔部分的缩痕问题至关重要。

精准控制成型参数:结合先进的控制系统,该技术可以实现对注射速度、压力及温度等关键参数的高度精确调控。通过对这些变量的精细调整,可以针对不同材料的流动性质和产品特性,定制化最优的成型工艺,进一步抑制缩痕的产生。

改善排气性能:良好的排气系统是避免气泡和缩痕的另一关键因素。无拉杆注塑机通常配备有高效的排气装置,能有效排除型腔内的气体,防止因困气造成的局部压力下降,从而间接帮助减轻或消除表面缩痕现象。

提升模具设计灵活性:没有了拉杆的限制,设计师可以更加自由地规划冷却通道布局,优化热交换效率,加快冷却速率的同时保持均匀的温度分布,这也是预防缩痕的重要手段之一。

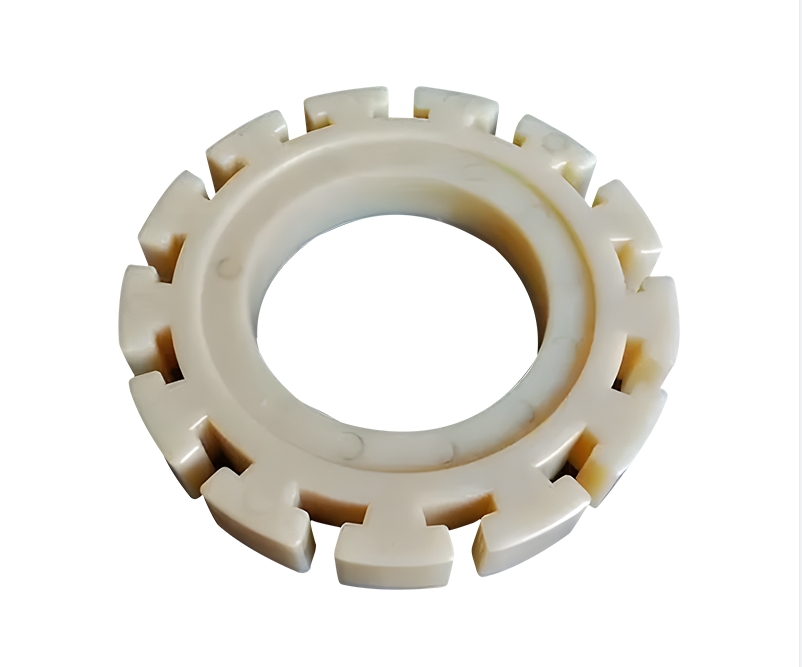

实践案例分享:成功应用见证成效

多家领先企业已经成功将无拉杆注塑加工技术应用于深腔塑料外壳的生产中,取得了显著的效果。例如,某知名电子设备制造商采用此技术后,其产品的外壳表面光洁度大幅提升,几乎看不到任何缩痕迹象,同时产品的合格率也大幅提高,生产效率随之增加。这不仅增强了客户的满意度,也为企业赢得了更多的市场份额。

总结与展望

综上所述,无拉杆注塑加工技术以其独特的优势,为解决深腔塑料外壳的表面缩痕问题提供了强有力的技术支持。通过增强保压能力、精准控制成型参数、改善排气性能以及提升模具设计的灵活性,该技术有效克服了传统方法的局限性,实现了高质量、高效率的生产目标。随着技术的不断成熟和完善,未来其在塑料制品行业的应用前景将更加广阔,成为推动行业升级转型的重要力量。对于追求卓越品质的企业来说,拥抱这一创新技术,无疑是迈向成功的明智之举。

Contact Us