注塑加工技术革新,赋能轻量化塑料外壳卓越性能——深度影响研究

2025-10-27

在当今追求高效、节能与可持续发展的时代背景下,轻量化设计已成为众多行业产品创新的重要趋势,尤其是在电子设备、汽车配件及消费电子产品等领域,轻量化塑料外壳的应用日益广泛。而注塑加工技术作为实现这一目标的关键手段,其对轻量化塑料外壳性能的影响不容小觑。本文将深入探讨注塑加工技术如何精准调控材料特性、优化结构设计,从而显著提升轻量化塑料外壳的综合性能。

一、注塑工艺参数:塑造性能的基础

注塑加工过程中的温度控制、压力设置、注射速度以及冷却时间等关键参数,直接决定了塑料分子链的排列方式和结晶度,进而影响到成品的力学强度、韧性及尺寸稳定性。例如,通过精确调整熔融温度,可以确保塑料原料充分流动填充模具型腔的同时,避免过热导致的降解或性能下降;合理的保压阶段则能有效减少缩痕和翘曲变形,保证轻量化塑料外壳的表面质量和装配精度。这些细微之处的调整,都是基于对注塑加工技术的深刻理解和实践经验积累,旨在最大化发挥材料的潜能,满足轻量化设计下对强度与重量平衡的高要求。

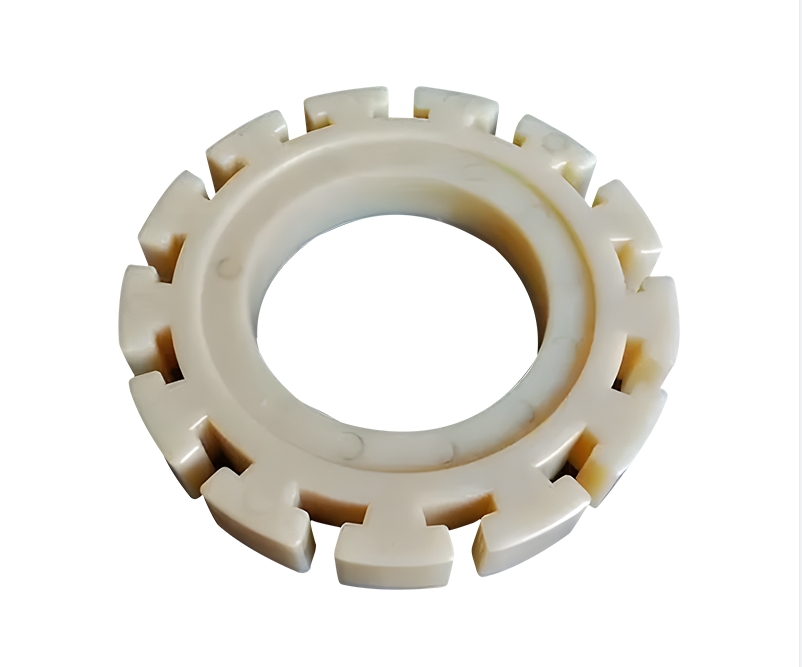

二、材料选择与改性:拓展性能边界

除了工艺优化外,选择合适的基础树脂并进行针对性改性也是提升轻量化塑料外壳性能的重要途径。高性能工程塑料如聚碳酸酯(PC)、尼龙(PA)及其合金,因其优异的机械性能、耐热性和耐候性而被广泛应用。通过添加增强纤维、增韧剂或其他功能性助剂,可以进一步改善材料的抗冲击性、刚性和阻燃等级,使轻量化不再以牺牲安全性能为代价。注塑加工技术在此过程中扮演着桥梁角色,它能够将这些改性后的材料均匀分散并牢固结合,形成具有特定功能的复合材料体系,为轻量化塑料外壳赋予更多可能性。

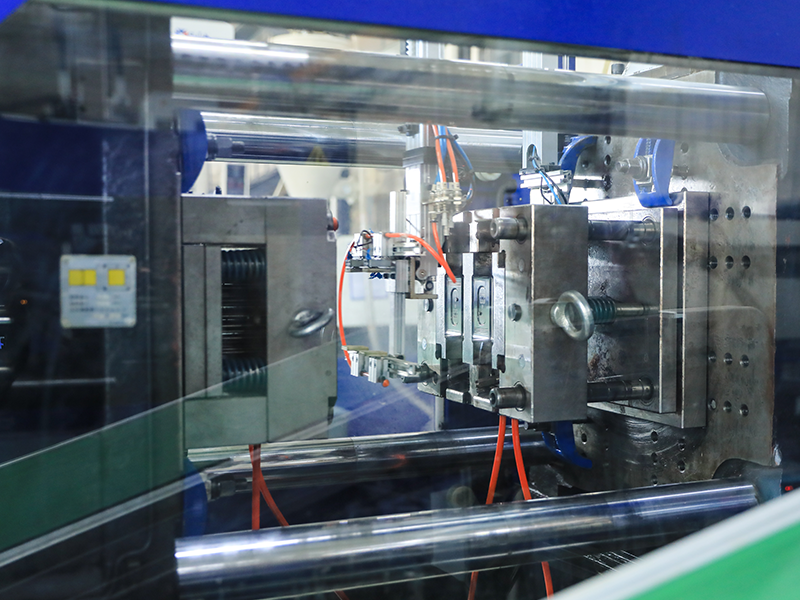

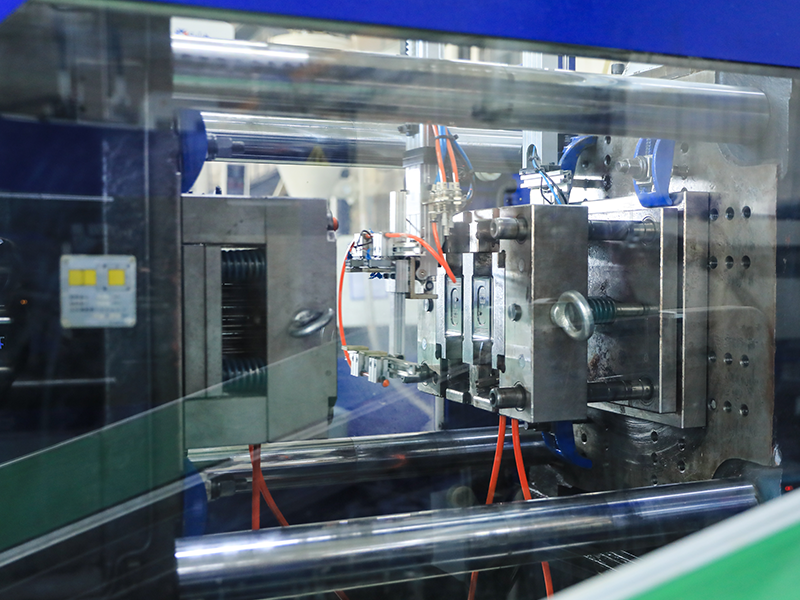

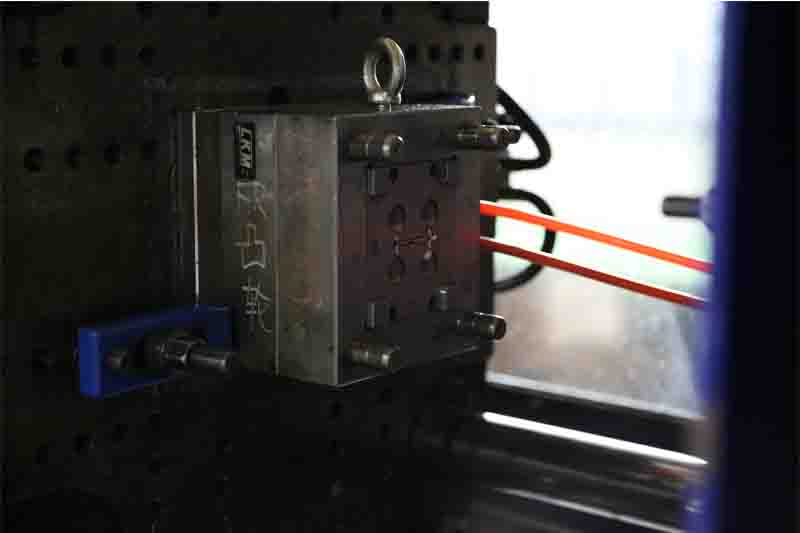

三、模具设计与流道优化:精准成型的关键

模具是注塑成型的灵魂,其设计合理性直接影响到产品的外观质量、内部结构和生产效率。针对轻量化需求,采用先进的CAE模拟技术进行模具流道分析,可以预测熔体流动路径,识别潜在的短射、困气等问题,并通过优化浇口位置、分流道布局来提高充模效率和制品均匀性。此外,多腔联动、热流道系统的应用也能大幅缩短生产周期,降低成本,同时保持每个零件的高度一致性。这种从设计源头抓起的策略,确保了轻量化塑料外壳既能实现轻薄化目标,又能保持良好的结构完整性和使用可靠性。

四、后处理工艺:锦上添花的效果

即便是最精细的注塑过程也难以完全避免微小缺陷的产生,因此适当的后处理工序显得尤为重要。退火处理可以消除内应力,提高尺寸稳定性;表面喷涂或电镀不仅能增强美观度,还能提供额外的防护层,延长使用寿命。特别是对于需要特殊视觉效果或触感的产品,如哑光、金属质感等,通过二次加工可以实现更加丰富的设计理念表达。这些看似辅助性的步骤,实则是对注塑加工成果的有效补充和完善,共同构成了提升轻量化塑料外壳整体品质不可或缺的一环。

综上所述,注塑加工技术不仅是制造轻量化塑料外壳的基础平台,更是推动其性能跃升的核心驱动力。通过对工艺参数的精细调控、材料的科学选配与改性、模具设计的持续创新以及后处理工艺的有效实施,我们可以不断突破传统界限,开发出既轻盈又坚固耐用的新型塑料部件。随着技术的不断进步和市场需求的变化,未来注塑加工将在轻量化领域展现出更大的潜力和价值,引领行业向更高层次发展。

下一篇:

Contact Us