多型腔注塑模具平衡性调试秘籍:确保各腔体压力一致的操作

2025-11-11

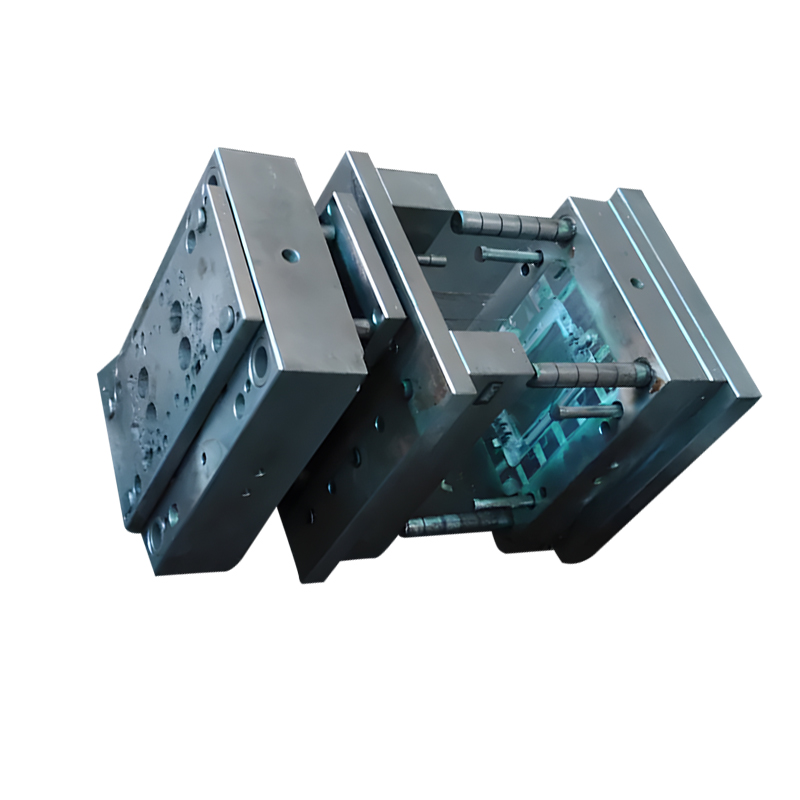

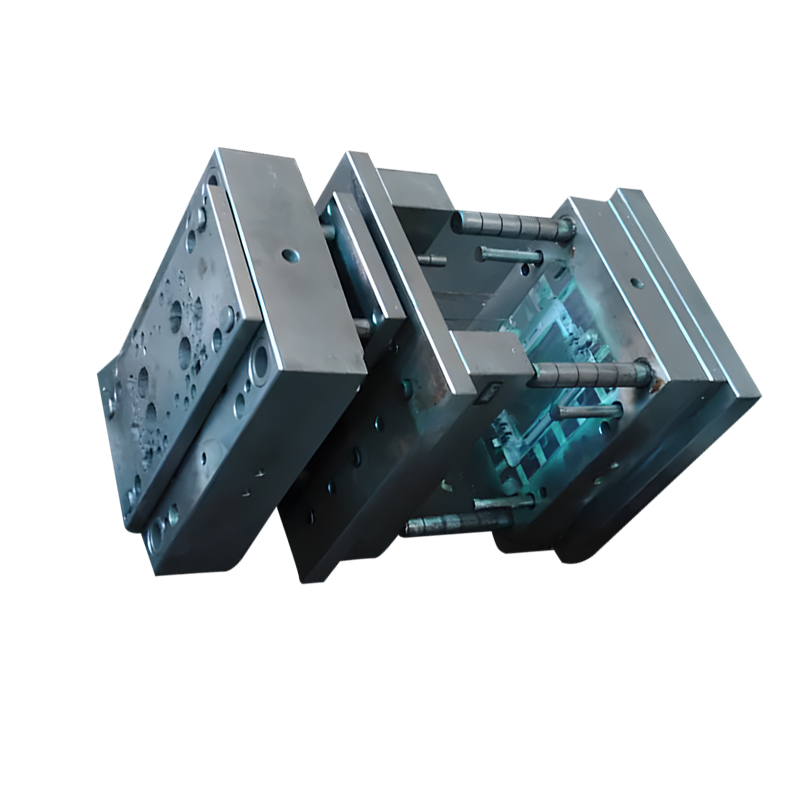

在注塑成型领域,多型腔模具的应用日益广泛,其高效、批量化的生产能力为制造业带来了显著的效益提升。然而,要充分发挥多型腔模具的优势,关键在于实现各腔体间的完美平衡——即确保每个型腔在注塑过程中承受的压力保持一致。这不仅关乎产品质量的稳定性,更是提高生产效率和降低成本的关键所在。本文将深入探讨多型腔注塑模具平衡性调试的秘籍,揭秘如何通过科学的方法与精细的操作,确保各腔体压力一致,从而解锁高质量注塑生产的新篇章。

一、理解多型腔模具平衡性的重要性

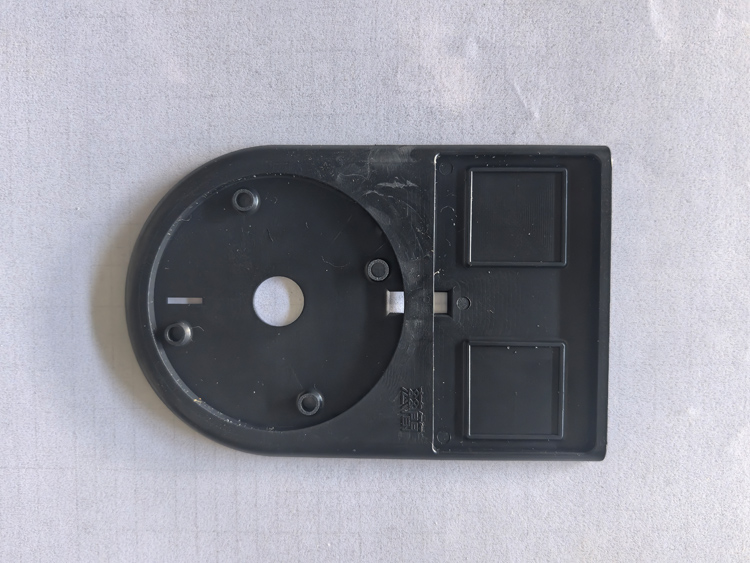

多型腔模具设计之初,便旨在通过一次注塑循环生产多个相同或相似的产品。若各腔体间压力分布不均,将直接导致产品尺寸差异、缩水率不一、表面质量参差不齐等问题,严重影响成品合格率及客户满意度。因此,掌握多型腔注塑模具的平衡性调试技巧,是每一位注塑工程师必备的技能。

二、前期准备:精准测量与分析

流道系统评估:首先,需对模具的流道系统进行全面检查,包括主流道、分流道及浇口的设计是否合理,是否存在堵塞或磨损现象。利用专业工具测量流道直径、长度及角度,确保熔融塑料能够顺畅、均匀地分配到每一个型腔。

材料特性研究:不同塑料材料具有不同的流动性、粘度及收缩率,这些特性直接影响注塑过程中的压力传递。深入了解所用材料的物理性能,有助于更准确地预测并调整各腔体的压力需求。

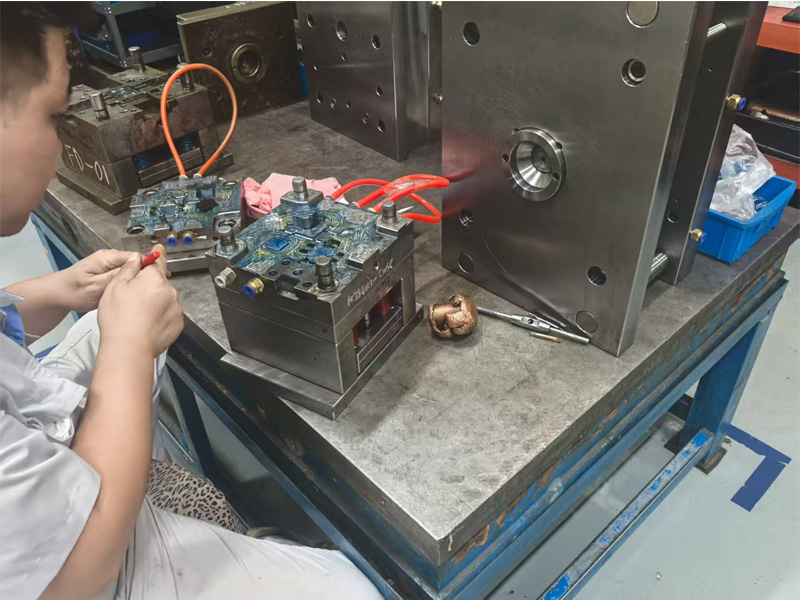

设备状态确认:确保注塑机处于最佳工作状态,包括螺杆转速、注射速度、保压时间等参数设置,以及模具安装是否牢固、定位准确。

三、核心策略:动态调整与优化

分级调压法:采用分级调压的方式,逐步增加注塑压力,同时观察各腔体填充情况。利用压力传感器实时监测各腔体压力值,根据反馈数据微调注塑参数,直至所有腔体达到预设的压力平衡点。

浇口平衡技术:针对多型腔模具,可通过调整浇口大小、形状或位置来实现流量的精确控制。对于易出现压力损失的区域,可适当增大浇口尺寸或采用热流道系统,以减少压力差异。

温度控制策略:模具温度的不均匀也会影响塑料的流动性和冷却速率,进而影响各腔体的压力分布。实施精细化的温度控制系统,确保模具各区域温度均衡,有助于提升整体注塑质量。

四、实战技巧与注意事项

持续监控与记录:在调试过程中,应持续监控注塑过程中的各项参数变化,并做好详细记录。这有助于后续分析问题根源,及时调整优化方案。

模拟仿真辅助:借助先进的注塑模拟软件,可以在虚拟环境中预演注塑过程,提前发现潜在的不平衡问题,减少实际调试中的试错成本。

团队协作与经验分享:多型腔模具的调试往往需要跨部门合作,集合机械、材料、工艺等多方面知识。鼓励团队成员间的经验交流与共享,可以更快地找到解决问题的最佳路径。

总之,多型腔注塑模具的平衡性调试是一项复杂而细致的工作,它要求技术人员具备扎实的理论基础、丰富的实践经验以及对细节的极致追求。通过上述秘籍的实践应用,相信每位注塑从业者都能有效提升模具的平衡性,确保各腔体压力一致,为生产出高质量的注塑产品奠定坚实基础。

上一篇:

下一篇:

Contact Us