电子塑料外壳注塑模具加工全解析:从设计到量产的关键步骤

2025-11-07

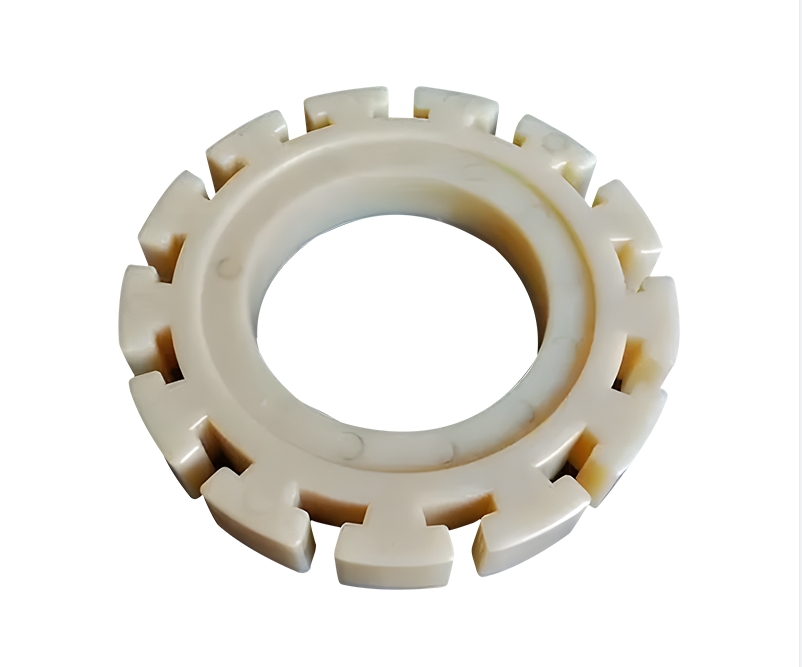

在电子制造业中,塑料外壳作为产品的“保护外衣”,不仅承担着防护内部元件的核心功能,更直接影响用户对产品的第一印象。而决定电子塑料外壳质量与生产效率的关键环节,正是其背后的注塑模具加工。本文将围绕“电子塑料外壳的注塑模具怎么加工”这一核心问题,系统梳理从需求分析到量产验证的全流程技术要点。

一、前期需求对接:明确电子塑料外壳的加工边界

电子塑料外壳的应用场景(如手机壳、路由器外壳、智能穿戴设备壳等)决定了其对模具的特殊要求。例如,消费级电子产品通常需要高光泽表面和复杂纹理,而工业级设备则更强调结构强度与耐候性。因此,在“电子塑料外壳的注塑模具怎么加工”的初始阶段,必须与客户深度沟通以下内容:

尺寸精度:外壳的长宽高公差需控制在±0.1mm以内(部分精密电子件甚至要求±0.05mm);

材料特性:ABS、PC/ABS合金、PBT等常用塑料的流动性、收缩率差异会直接影响模具流道设计与冷却系统布局;

外观要求:是否需雾面/光面处理、是否需要预留喷涂或电镀工艺的接口。

只有精准捕捉这些需求,才能为后续模具加工奠定可靠基础。

二、模具设计:电子塑料外壳加工的“蓝图绘制”

设计是电子塑料外壳注塑模具加工的灵魂环节。设计师需结合三维建模软件(如UG、Pro/E),重点解决三大核心问题:

分型面选择:需避开外壳的功能区域(如按键孔、散热槽),同时确保开模时塑件顺利脱模;

浇注系统优化:对于薄壁电子外壳(厚度≤2mm),建议采用热流道+点浇口组合方案,减少冷料残留并提升填充效率;

冷却系统设计:均匀分布的水道(直径8-12mm)可避免因局部过热导致的缩水痕或翘曲变形——这对电子塑料外壳的表面平整度至关重要。

值得注意的是,设计完成后需通过Moldflow软件模拟填充过程,提前发现潜在缺陷(如熔接痕、气穴),这直接关系到“电子塑料外壳的注塑模具怎么加工”能否一次成功。

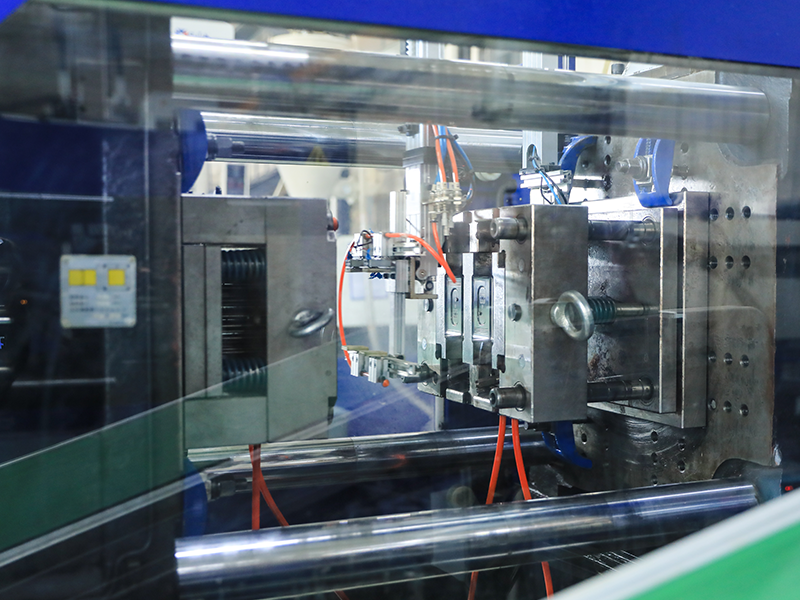

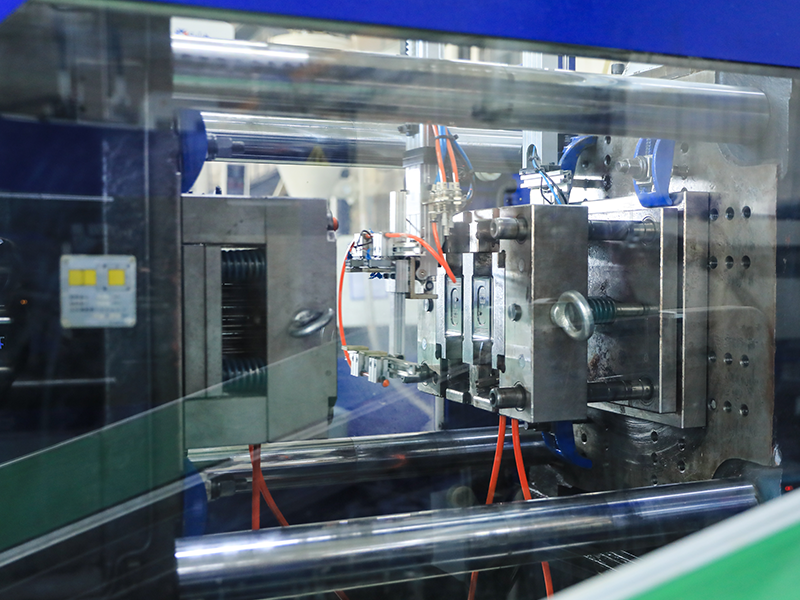

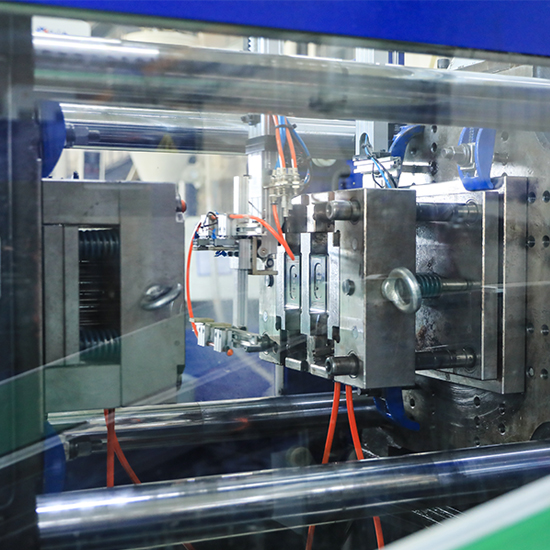

三、加工制造:从图纸到实物的技术转化

进入实际加工阶段后,电子塑料外壳注塑模具的精度控制需贯穿CNC铣削、电火花加工、线切割等多道工序:

CNC粗加工:使用硬质合金刀具对模具型腔进行初步成型,留0.3-0.5mm余量;

电火花精加工:针对深槽、窄缝等难以用刀具直接加工的部位,采用石墨电极进行放电加工,表面粗糙度可达Ra0.8μm以上;

抛光处理:根据电子外壳的外观等级要求,选择#1000-#3000目砂纸逐级打磨,最终实现镜面或雾面效果。

在此过程中,每完成一道工序都需用三坐标测量仪检测关键尺寸(如型腔深度、镶块配合间隙),确保误差不超过设计值的1%。

四、试模验证:电子塑料外壳质量的最终检验

模具组装完成后,需通过试模验证其实际性能。重点关注以下指标:

成型周期:普通电子塑料外壳的注塑周期应控制在30秒内(含冷却时间),过长会导致材料降解;

外观缺陷:检查是否有飞边、缩印、流痕等问题,必要时调整注射压力(通常60-120MPa)或保压时间(5-15秒);

尺寸稳定性:连续生产50件样品后,测量关键尺寸的变化范围,若超出公差需微调模具温度(一般控制在80-120℃)。

试模合格的模具,还需进行防锈处理(涂抹专用防锈油)并标注唯一编号,以便后续批量生产追溯。

结语

电子塑料外壳的注塑模具加工是一个环环相扣的系统工程,从需求分析到试模验证,每个环节都需要技术人员的经验积累与精密设备的支持。理解“电子塑料外壳的注塑模具怎么加工”的本质,不仅是掌握加工方法,更是要把握电子行业对产品质量、生产效率的双重需求。未来随着轻量化、个性化趋势的发展,电子塑料外壳注塑模具的加工技术也将持续升级,为更多创新电子产品提供可靠的“成型保障”。

上一篇:

下一篇:

Contact Us