注塑件飞边控制的技术要点与实践

2025-11-11

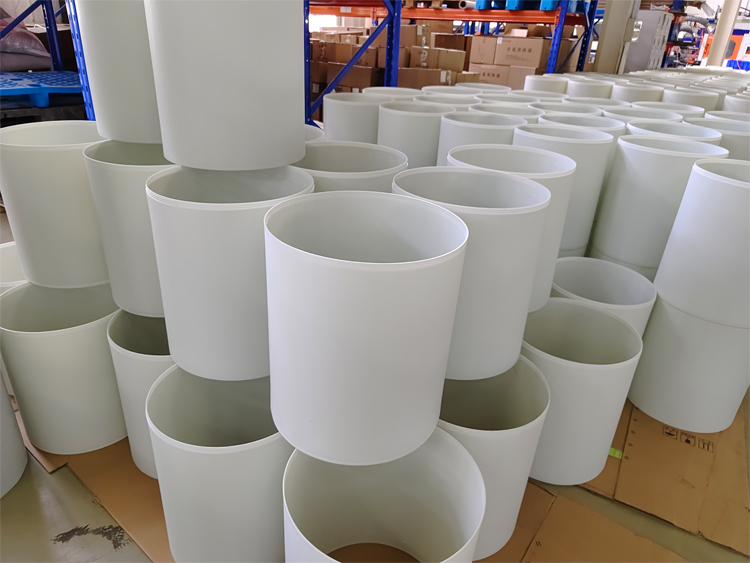

在塑料加工领域,注塑成型技术以其高效、精准的特点被广泛应用于各类产品的生产制造中。然而,在注塑过程中,飞边问题一直是影响产品质量和生产效率的关键因素之一。本文将深入探讨注塑件飞边控制的技术要点,并结合实践经验,为行业同仁提供一套行之有效的解决方案。

一、理解注塑件飞边的成因

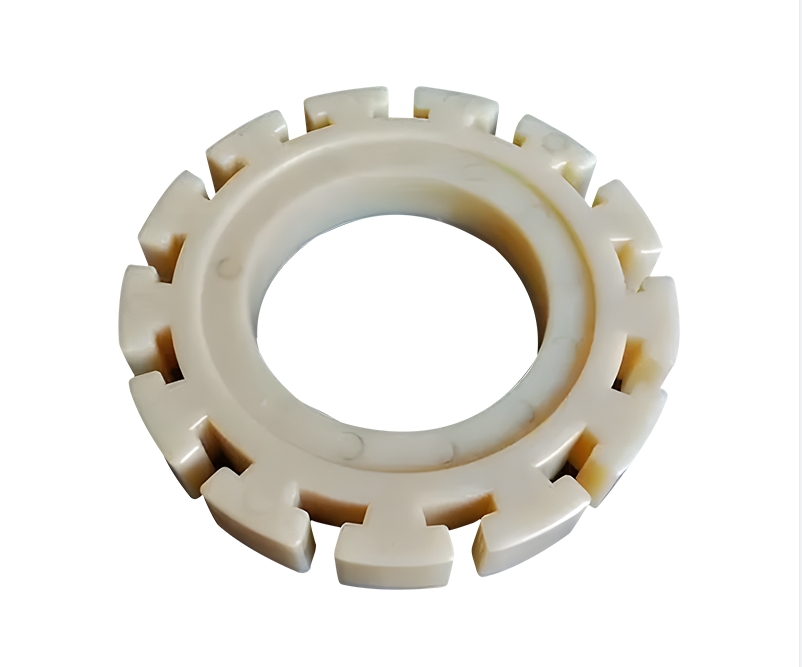

注塑件飞边,又称溢料或毛刺,是指在注塑成型过程中,熔融塑料从模具的分型面或其他间隙中溢出,冷却后形成的多余部分。其成因复杂多样,主要包括模具设计不合理、注塑工艺参数设置不当、原料性能差异以及设备精度不足等。因此,要有效控制飞边,必须从源头入手,全面分析并逐一解决这些问题。

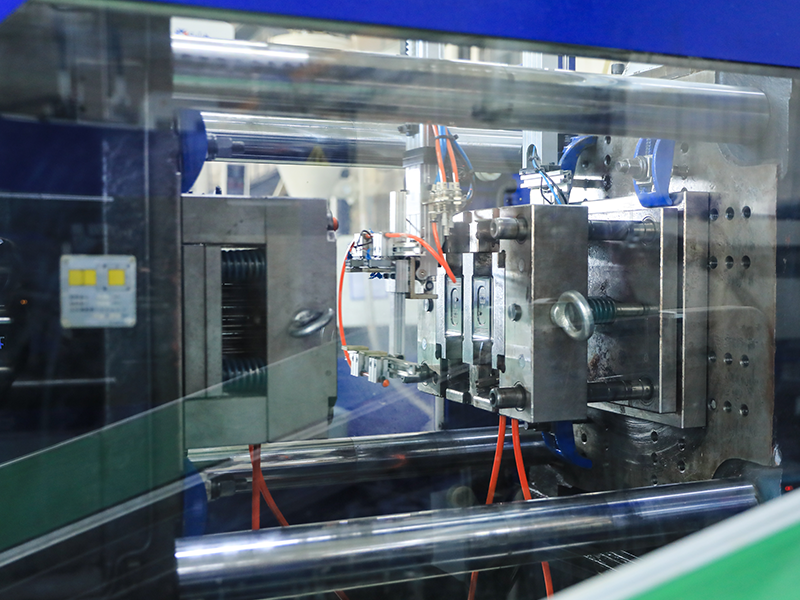

二、优化模具设计,减少飞边产生

精确计算分型面:分型面的设计直接影响到注塑件的外观质量和飞边的大小。应根据产品形状、尺寸及脱模要求,精确计算分型面的位置和形状,确保模具闭合时紧密无间。

合理设置排气槽:排气槽是排出模具内气体的重要通道,若设计不当,易导致气体滞留形成气泡或飞边。应根据注塑速度和压力,合理设置排气槽的位置、深度和宽度,确保气体顺畅排出。

选用优质模具材料:模具材料的硬度、耐磨性和热稳定性对飞边控制至关重要。应选用高质量、经过热处理的模具钢,以提高模具的耐用度和精度保持性。

三、调整注塑工艺参数,精细控制飞边

注射压力与速度:过高的注射压力和速度容易导致熔融塑料从模具间隙中溢出形成飞边。因此,应根据产品壁厚、材料流动性等因素,合理设定注射压力和速度,确保塑料充填平稳且不过度挤压。

保压时间与压力:保压阶段是防止注塑件收缩和产生缩痕的关键时期,但过长的保压时间和过高的压力也可能导致飞边。应根据产品结构和材料特性,精确控制保压时间和压力,以达到最佳效果。

模具温度控制:模具温度对塑料的流动性和冷却速度有显著影响。合理的模具温度设置可以减少塑料在模具内的流动阻力,降低飞边产生的风险。因此,应根据材料特性和产品要求,精确控制模具温度。

四、加强原料管理,提升生产稳定性

选择优质原料:原料的质量直接影响注塑件的性能和飞边情况。应选用纯净度高、流动性好、热稳定性强的原料,以减少因原料问题导致的飞边。

严格控制干燥条件:对于吸湿性强的原料,如尼龙、聚碳酸酯等,必须进行充分干燥处理,以避免水分引起的降解反应和飞边问题。应严格控制干燥温度、时间和湿度等条件,确保原料干燥均匀。

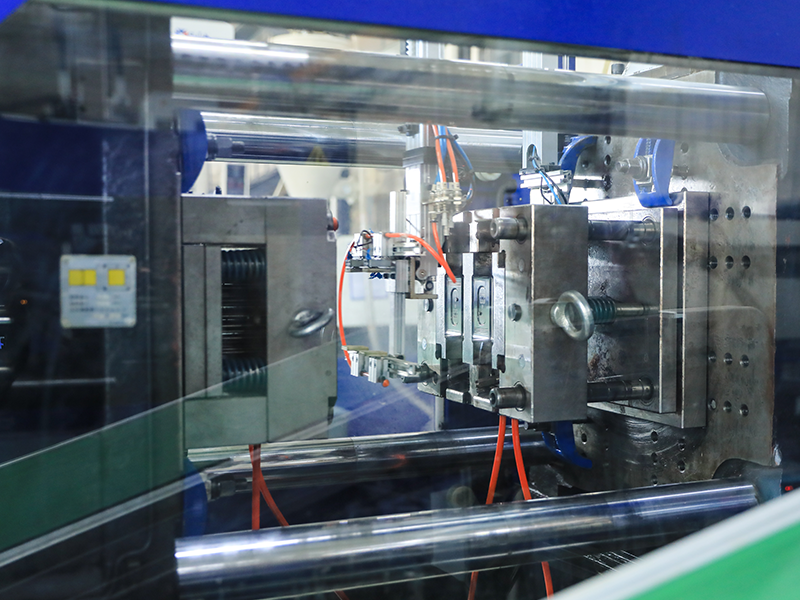

五、定期维护与检查,确保设备精度

定期清洁模具:模具在使用过程中会积累残留物和污垢,影响其精度和寿命。应定期使用专用清洗剂对模具进行彻底清洁,去除残留物和污垢。同时,注意检查模具表面是否有损伤或磨损现象,及时修复或更换受损部件。

校准设备精度:注塑机的精度直接影响到注塑件的尺寸和形状精度。应定期对注塑机的各项参数进行校准和调试,确保其处于最佳工作状态。此外,还应关注注塑机的液压系统、电气控制系统等关键部件的运行状况,及时发现并排除潜在故障。

综上所述,注塑件飞边控制是一项涉及多个方面的综合性工作。通过优化模具设计、调整注塑工艺参数、加强原料管理以及定期维护与检查等措施的实施,可以有效减少飞边的产生并提高产品质量和生产效率。希望本文能为广大注塑行业从业者提供有益的参考和借鉴。

下一篇:

Contact Us